A precíziós gyártás területén a mérőeszközök integritása és pontossága kulcsfontosságú a végtermék minőségének biztosításához. A gránit platformoknak, amelyeket gyakran használnak koordináta-mérőgépek (CMM-ek), ellenőrző eszközök és különféle megmunkálási beállítások alapjául, különböző terhelési körülmények között is meg kell őrizniük pontosságukat. Ezeknek a platformoknak a teherbírása nem egy univerzális specifikáció, mivel a platformokat úgy tervezték, hogy megfeleljenek a várható súlyuk alapján meghatározott követelményeknek. A könnyű modellektől a nagy teherbírású megoldásokig a gránit platformok tervezési különbségeinek megértése kulcsfontosságú annak biztosításához, hogy optimálisan teljesítsenek a különböző ipari alkalmazásokban.

A gránit platformok elengedhetetlenek a stabil referenciafelület biztosításához, teherbírásuk pedig kritikus fontosságú a sík felület fenntartása és a használat közbeni deformáció minimalizálása szempontjából. Ezeket a platformokat olyan anyagokkal, szerkezetekkel és feldolgozási technikákkal kell megtervezni és kivitelezni, amelyek összhangban vannak a tervezett alkalmazási területekkel. Akár könnyű alkatrészeket, akár nehézgépeket tart a platform, kulcsfontosságú a megfelelő kialakítás kiválasztása a hosszú távú pontosság biztosítása érdekében.

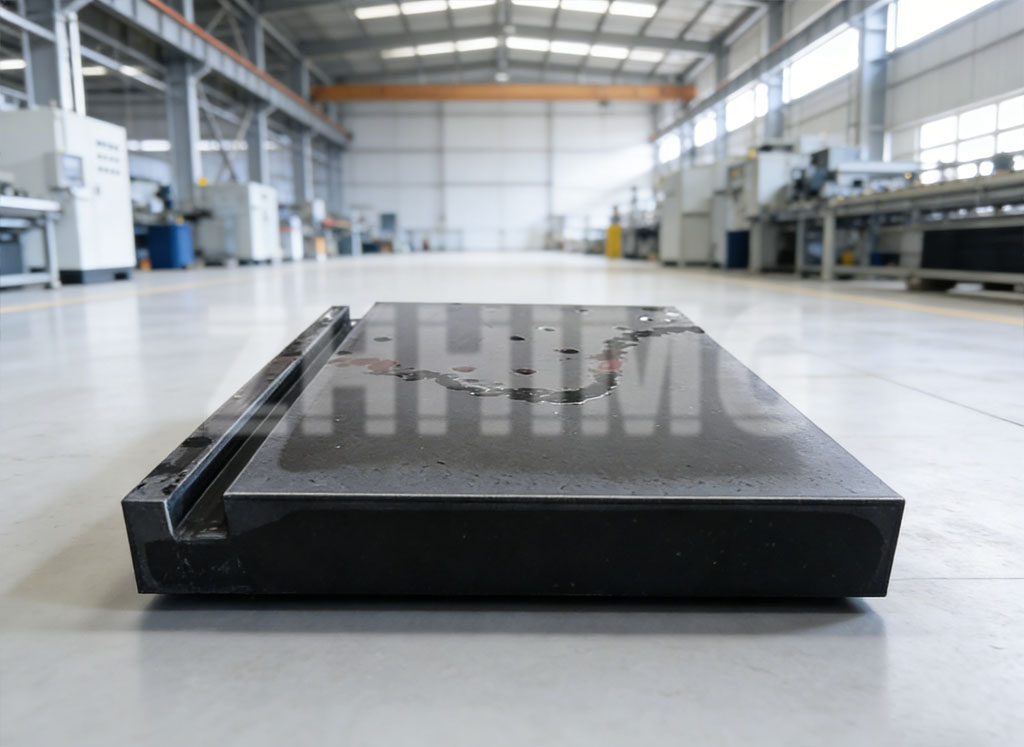

Könnyű, jellemzően 500 kg alatti gránitplatformok esetében a tervezés a nagy pontosság és a könnyűszerkezetes szerkezet egyensúlyára összpontosít. Ezeket a platformokat elsősorban olyan környezetben használják, ahol nagy pontosságra van szükség, de a platform súlyát minimalizálni kell. Általában olyan anyagokat használnak, mint a finomszemcsés fekete csillámgránit, amelynek kvarctartalma legalább 30%. Ez az anyag 2,6–2,7 g/cm² optimális sűrűségtartományt kínál, ami biztosítja a merevséget, miközben csökkenti a súlyt. A platform vastagsága jellemzően 50 és 80 mm között van egy 1 m × 1 m-es modell esetében, és a kialakítás alsó részén üreges bordázott szerkezet található. A 200–300 mm távolságra elhelyezkedő, 30 mm széles és 40 mm magas bordákkal ez a kialakítás ideális egyensúlyt biztosít a szilárdság és a súlycsökkentés között, így 30%-kal könnyebb, mint a tömör szerkezetek. Ezenkívül a platform saját rezonanciafrekvenciája 50 Hz felett van, ami segít elkerülni a rezgések okozta interferenciát.

Ezen platformok tervezési pontossága is kulcsfontosságú. A munkafelület síkfelületét jellemzően 0,005 mm/100 mm alatt szabályozzák, ami minimális deformációt biztosít még közepes terhelés mellett is.gránit platformokÁltalában optikai műszerek összeszereléséhez, kis szerszámok kalibrálásához és hasonló alkalmazásokhoz használják, ahol a platformmal való érintkezés a teljes csapágyfelület több mint 60%-át teszi ki, megakadályozva a túlzott nyomást a lokalizált pontokon.

Az 500 kg-tól 5000 kg-ig terjedő közepes teherbírású platformokat eltérő prioritásokkal tervezik. A magas szintű pontosság fenntartása mellett ezeknek a platformoknak nagyobb terheket is el kell viselniük. Ezekhez a platformokhoz a közepes szemcsés gránitot részesítik előnyben, jellemzően 40–50% földpáttartalommal. A sűrűséget 2,7–2,8 g/cm³-re, a platform vastagságát pedig 100–150 mm-re növelik egy 1 m × 2 m-es modell esetében. Az alsó rész ráccsal megerősített szerkezettel rendelkezik, ahol a főbordák 50 mm, a keresztbordák pedig 30 mm szélesek, így 100 × 100 mm-es rácsot alkotnak. A feszültségpontok a sarkoknál lekerekítettek a koncentráció csökkentése érdekében. Ez a rácsos szerkezet biztosítja, hogy a platform megőrizze szilárdságát és minimalizálja a hajlítást.

A nagyobb pontosság érdekében ezek a platformok gyakran T-hornyokkal (12–16 mm széles) rendelkeznek a szerelvények beszereléséhez, a hornyok közötti távolság 100 mm és 150 mm között van. A hornyok úgy vannak elhelyezve, hogy megakadályozzák a platform szilárdságának gyengülését, legalább 30 mm távolságra az alsó oldaltól. A telepítés során állítható támasztékokat használnak a terhelés egyenletes elosztására, négyzetméterenként négy támasztóponttal, biztosítva, hogy a terhelési eltérések 5%-on belül maradjanak. Ezeket a platformokat jellemzően koordináta mérőgépekben, közepes méretű formavizsgálatokban és hasonló alkalmazásokban használják, ahol a maximálisan megengedett elhajlás ≤ L/10000 (L a platform hossza).

Az 5000 kg-ot meghaladó terhelésre tervezett nagy teherbírású platformok ellenállnak a hatalmas súlyok alatti deformációnak. Ezek a platformok durva szemcsés gránitból készülnek, 2 mm-nél nagyobb kvarckristályokkal, sűrűségük meghaladja a 2,8 g/cm³-t. Az anyag nyomószilárdsága jellemzően meghaladja a 200 MPa-t, vastagságuk pedig 200 és 300 mm között mozog egy 2 m × 3 m-es modell esetében. A szerkezet tömör, megvastagított alappal (50 mm vastag), amely egy tojás alakú alapon keresztül, epoxigyanta kötéssel (nyírószilárdság ≥ 15 MPa) csatlakozik a fő platformhoz.

Nagy teherbírású platformok esetén a telepítés speciális talaj-előkészítést igényel. A beton alapnak legalább 300 mm vastagnak kell lennie, Q235 anyagból készült acéllemezekkel beágyazva. Az alap és a platform között egy 3 mm vastag kloroprén gumi réteget használnak az egyenletes feszültségeloszlás biztosítása érdekében. Az alap teherbírásának legalább 0,3 MPa-nak kell lennie. Ezeket a platformokat olyan alkalmazásokban használják, mint a nehézgépek ellenőrzése és a nagy öntvények kiépítése, ahol a hosszú távú kúszási alakváltozásnak évi 0,002 mm alatt kell maradnia.

A különböző teherhordó gránit platformok vizsgálati szabványai is jelentősen eltérnek. A könnyű platformokat rezgésteszteknek vetik alá (10-500 Hz-es söprésfrekvencia, 0,1 mm amplitúdó) a rezonancia hiányának biztosítása érdekében. A közepes teherbírású platformokat névleges kapacitásuk 1,2-szeresének megfelelő statikus terhelési vizsgálatnak vetik alá, amelynek során a deformáció 24 óra terhelés alkalmazása és eltávolítása után nem haladja meg a 0,001 mm-t. A nagy teherbírású platformokat fáradási ellenállásra tesztelik, 1000 terhelési-tehermentesítési ciklussal a névleges terhelésük 80%-án, hogy biztosítsák a repedések hiányát, amit behatolásos repedésvizsgálattal ellenőriznek.

A megfelelő gránit platform kiválasztásakor elengedhetetlen, hogy a kialakítás illeszkedjen az alkalmazás konkrét követelményeihez. A nagy pontosságot és nagy teherbírást igénylő iparágakban a megfelelő platformkialakítás kiválasztása biztosítja a hosszú távú teljesítményt és megbízhatóságot. A ZHHIMG megérti az egyes ügyfelek egyedi igényeihez igazított egyedi megoldások fontosságát, ezért gránit platformok széles választékát kínálja, amelyek kiváló pontosságot, stabilitást és tartósságot biztosítanak különböző terhelési körülmények között.

A ZHHIMG-nél gránit platformok széles választékát kínáljuk, amelyeket az iparágak igényeinek kielégítésére terveztünk, a precíziós megmunkálástól a nagy teherbírású ellenőrzésekig. Platformjainkat a legmagasabb minőségi szabványoknak megfelelően terveztük, hogy kivételes teljesítményt biztosítsunk, precíziót és megbízhatóságot egyaránt kínálva, függetlenül a teherbírási követelményektől. Az innováció és a minőség iránti elkötelezettségünk lehetővé teszi számunkra, hogy olyan megoldásokat szállítsunk, amelyek kiállják az idő próbáját, ideális alapot kínálva precíziós gyártási igényeihez.

Közzététel ideje: 2025. dec. 22.