A modern precíziós mérnöki munka magas téttel bíró környezetében az alapvető mérőeszközök pontossága eldöntheti, hogy egy termék megfelel-e az előírásoknak. Míg egy sík felület egyszerűnek tűnik, a minőségbiztosítási iparág a tanúsított, aprólékosan kidolgozott eszközökre támaszkodik, amelyek közül a legalapvetőbb a gránit felületlap. A legjobbat igénylő szakemberek számára a pontosságbeli különbségek megértése, a tanúsított gyártók, mint például a ZHHIMG gránit felületlap szerepe és a megfelelő alátámasztás szükségessége nemcsak jó gyakorlat, hanem gazdasági kötelesség is.

A simaságon túl: A gránitlemez pontossági fokozatainak megfejtése

Mérési alap beszerzésekor a mérnököknek az anyagon túlra kell összpontosítaniuk, és intenzíven a kritikus leppelési folyamat során elért tűréshatárra kell összpontosítaniuk. Ez a tűréshatár határozza meg a minőséget, amely tanúsítja, hogy a lemez mennyire szorosan illeszkedik egy tökéletes, elméleti síkhoz. Az iparág egyértelmű hierarchiát alkalmaz, ahol a szigorúbb tűrések az egyes minőségeknek felelnek meg, gyakran olyan szabványokat követve, mint a GGG-P-463c vagy a DIN 876 szövetségi specifikáció. A precízió csúcsát az AA minőségű gránit felületi lemez (néha 00 minőségnek is nevezik) képviseli. Ezek a lemezek a legkisebb megengedett síkfelület-változást kínálják a teljes felületen. Ezek a mércék, amelyeket elsősorban környezetbarát mesterlaboratóriumokban használnak a legnagyobb pontosságú műszerek elsődleges kalibrálásához. Ha a munkája referenciaszabványok hitelesítésével vagy a méretmérés határainak feszegetésével jár, az AA minőség az egyetlen elfogadható választás.

Kissé lejjebb lépve, de az elit precizitás területén maradva, megtaláljuk a 0. fokozatú gránit felületlapot (vagy A fokozatot). Ez a fokozat a legjobb ellenőrző helyiségek és minőségellenőrzési osztályok alapköve. Biztosítja a kivételes síkfelületet, amely a csúcskategóriás mérőberendezések kalibrálásához, a kritikus beállítási műveletek elvégzéséhez és a legszűkebb tűréshatárokkal rendelkező alkatrészek ellenőrzéséhez szükséges. Az AA és a 0. fokozat közötti általános síkfelületi tűréshatár különbsége mérhető, de a legtöbb másodlagos kalibrálási és magas szintű ellenőrzési munka esetében a 0. fokozat kiemelkedő egyensúlyt biztosít a teljesítmény és a praktikum között. Bár a szabványokat univerzálisan alkalmazzák, ezen fokozatok elérésének következetessége a gyártó szakértelmétől, berendezéseitől és anyagbeszerzésétől függ. Az olyan vállalatok, mint a ZHHIMG, azzal tűnnek ki, hogy szigorúan betartják ezeket a nemzetközi szabványokat, biztosítva, hogy amikor AA vagy 0. fokozatú lapot vásárol, a dokumentált bizonytalanság megbízható és nyomon követhető legyen. Az ismert márkákhoz szokott vásárlók számára a minőségnek vetekednie kell, vagy meg kell haladnia a kiváló minőségű egységektől, például egy grizzly gránit felületlaptól elvárt teljesítményt, azáltal, hogy szigorú ellenőrzést tartanak fenn a teljes gyártási és kidolgozási folyamat felett.

Az el nem énekelt hős: a gránit felületű tányérállvány

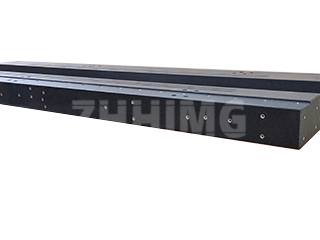

A méréstechnikai beállítások során gyakori hiba, hogy kizárólag a lemez minőségére koncentrálnak, miközben elhanyagolják a tartószerkezetét. Egy nem megfelelő vagy rosszul megtervezett alapra helyezett AA minőségű lemez funkcionálisan nem jobb, mint egy sokkal gyengébb minőségű lemez. A gránit nehéz tömegét tartó szerkezetnek meg kell akadályoznia az elhajlást, el kell szigetelnie a rezgést, és lehetővé kell tennie, hogy a lemez felvegye a gyártott síkfelületet. Itt válik nélkülözhetetlen alkotóelemmé a speciális gránit felületi lemeztartó.

Ezeket az állványokat kifejezetten úgy tervezték, hogy a lemezt a matematikailag kiszámított Airy pontokon vagy Bessel-pontokon támogassák. Ezek a pontok az optimális helyek a lemez saját súlya miatti teljes elhajlásának és torzulásának minimalizálására. Egy átlagos asztal nem fogja tudni megfelelően elosztani ezt a hatalmas súlyt, ami mérhető hibákat okoz a referenciasíkban. Továbbá, a kiváló minőségű állványok gyakran beépített rezgéscsillapító elemekkel vagy szintező lábakkal rendelkeznek, amelyek segítenek elkülöníteni az érzékeny lemezt a közeli gépek, a gyalogosforgalom vagy a HVAC rendszerek által okozott padlórezgésektől. Ez különösen fontos az AA és 0. fokozatú lemezek esetében, ahol a mikrorezgések tönkretehetik a kritikus méréseket. Végül, egy jó gránit felületi lemezállvány robusztus szintező emelőkkel rendelkezik, amelyek lehetővé teszik a felhasználó számára a lemez pontos vízszintezését. Míg a gravitáció biztosítja, hogy a felületi lemez eredendően „lapos” legyen a referenciasíkhoz képest, a szintezés szükséges a buborékos vízmértékek, elektronikus szintek és speciális mérőberendezések (például oszlopmérők) használatához, amelyek a gravitációs síkhoz képest függőleges vagy vízszintes referenciára támaszkodnak. Egy 0. fokozatú lemez vásárlása egy jó hírű beszállítótól, például a ZHHIMG-től a megfelelő állvány nélkül elszalasztott lehetőség. A lemez pontosságába történő befektetés kárba vész, ha a tartószerkezet olyan torzulást okoz, amely meghaladja a lemez tűréshatárát.

A minősített fekete gránit melletti érvek

Bár különféle gránitokat használnak, a legpontosabb lapok – különösen azok, amelyek elérik az AA minőségű gránit felületi lapok szabványait – jellemzően fekete gránitból (például fekete Diabase vagy Impala Black) készülnek. Ezt az anyagot nemcsak esztétikája, hanem kiváló fizikai tulajdonságai miatt is választják. A fekete gránit általában alacsonyabb porozitást mutat, ami azt jelenti, hogy kevesebb nedvességet szív fel, és ez a méretstabilitás létfontosságú a minőségi pontosság fenntartásához a különböző páratartalom mellett. Sűrűbb is, és nagyobb rugalmassági modulussal rendelkezik, mint a könnyebb gránitok, ami segít a lapnak ellenállni a mérőberendezések és alkatrészek súlya alatti alakváltozásnak. A hőtágulási együttható (CTE) rendkívül alacsony. Ez azt jelenti, hogy ha a hőmérséklet ingadozik az ellenőrző helyiségben, a gránitlap mérete kevésbé változik, mint gyakorlatilag bármely más anyag, így megőrzi a referenciasík integritását. Amikor egy kiváló minőségű terméket választ, mint például egy ZHHIMG gránit felületi lapot, akkor a teljes anyagtudományi csomagot vásárolja meg, amely magában foglalja magának a gránitnak a kiváló tulajdonságait, valamint a szakértői leppelést.

Karbantartás és élettartam: Befektetésének megőrzése

Egy 0. fokozatú gránit felületlap vagy bármilyen nagy pontosságú műszer tartóssága teljes mértékben a gondosságától függ. A hanyagság gyorsan ronthatja a pontosságát, gyakorlatilag a 0. fokozatot 1. fokozattá vagy rosszabbá változtatva, és költséges újrakalibrálást vagy újracsiszolást tesz szükségessé. A rendszeres karbantartás előírja, hogy soha ne használjon háztartási tisztítószereket vagy súrolóanyagokat; a speciális felületlap-tisztítók úgy lettek kifejlesztve, hogy az olajat, a port és az apró szennyeződéseket a felület károsítása nélkül távolítsák el. A por és a szemcsék valójában a lokális kopás elsődleges okai. Továbbá a megfelelő terhelési protokoll megköveteli a munkadarabok óvatos elhelyezését, a nehéz vagy durva alkatrészek grániton való csúsztatását vagy húzását, mivel az e művelet által okozott mikrokopás idővel koptatja a felületet. A szigorú kalibrációs ütemterv betartása (jellemzően 6-12 hónap a nagy igénybevételű, kiváló minőségű lemezek esetében) nem képezheti alku tárgyát. A kalibrálás biztosítja, hogy a lemez síklapúsága a tanúsított tűréshatáron belül maradjon, és hivatalos nyilvántartást vezet a pontosságáról. Végső soron egy kiváló minőségű alapba való befektetés – legyen szó akár egy AA minőségű gránit felületlapról a laboratóriumban, akár egy tartós, ZHHIMG gránit felületlappal ellátott rendszerről egy erre a célra szolgáló gránit felületlap-állványon – a vállalat minőség iránti elkötelezettségének bizonyítéka. A pontos mérés és a meghibásodott alkatrész közötti különbség gyakran ennek az egyetlen, csendes és nélkülözhetetlen berendezésnek az integritásán múlik.

Közzététel ideje: 2025. november 26.