A nagy pontosságú gyártás és méréstechnika szigorú világában a gránit platform az az alap, amelyre minden pontosság épül. Mégis, sok egyedi szerelvényt és ellenőrző állomást tervező mérnök számára a követelmények túlmutatnak a tökéletesen sík referenciasíkon. Állandó, nagy pontosságú koordinátavonalakra vagy közvetlenül a gránit felületére vésett precíz rácsra van szükségük.

Ez egy gyakran feltett kérdés számunkra a ZHONGHUI Groupnál (ZHHIMG®). A válaszunk egyértelmű: Igen, a felületi jelölések nemcsak lehetségesek, de gyakran szükségesek is a modern működési munkafolyamatokhoz, és a fejlett technikák lehetővé teszik számunkra az elhelyezési pontosság elérését, amely tökéletesen kiegészíti a platform általános pontosságát.

Az állandó jelölés stratégiai jelentősége

Míg a szabványos gránit felületlemezek makulátlanok maradnak – egyetlen céljuk egyetlen, kopásmentes referenciafelület fenntartása –, az egyedi gránit gépalapok és a nagyméretű méréstechnikai platformok óriási előnyökkel járnak az állandó jellemzőkből.

Ezek a jelölések létfontosságú működési segédeszközökként szolgálnak. Gyors vizuális igazítást biztosítanak a kezelők számára, hogy gyorsan elhelyezhessék a szerelvényeket vagy pozicionálhassák az alkatrészeket a kezdeti ellenőrzéshez, drasztikusan csökkentve a beállítási időt ahhoz képest, mintha mindent a platform széleiről kellene beállítani. Dedikált funkciókkal rendelkező gépeknél, például vizuális rendszereknél vagy nagy sebességű adagolórobotoknál a maratott koordinátatengelyek állandó, tartós nulla referenciapontot hoznak létre, amely ellenáll az ismételt tisztításnak és a napi kopásnak.

Lézeres maratás: Az érintésmentes megoldás a gránit integritásának biztosítására

A gránitra vonalak fizikai rajzának hagyományos módszere kontraproduktív a precízió szempontjából, mivel fennáll a veszélye annak, hogy az anyag mikrotöredezetté válik, és ez veszélyezteti a felület síkosságát, amelyet olyan keményen dolgozunk a kézi csiszolással.

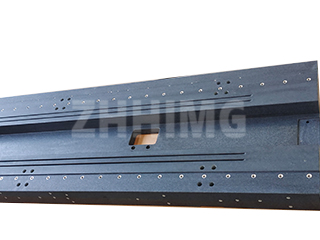

A gránit integritásának megőrzése és a modern pontossági követelmények teljesítése érdekében kizárólag fejlett, érintésmentes lézeres maratási technológiát alkalmazunk. A gránit finom kristályos szerkezete miatt kiváló anyag ehhez az eljáráshoz. Egy fókuszált, nagy energiájú lézersugár megváltoztatja az anyag felső rétegét, és mechanikai feszültség nélkül, tartósan nagy kontrasztú fehér vagy szürke nyomot hoz létre a sötét gránit előtt.

A jelölési pontosság megértése

Ezen vonalak pontossága kulcsfontosságú. A jelölések pontosságát alapvetően a lézergravírozó gép kifinomult pozicionáló rendszere határozza meg. Az ipari minőségű lézerrendszerek, amelyek stabil gránit alapjainkra vannak szerelve, jellemzően több tíz mikron (pl. ± 0,01 mm és ± 0,08 mm) közötti vonalelhelyezési pontosságot tudnak elérni.

Fontos, hogy ügyfeleink felismerjék a különbséget két különböző tűréshatár között:

- Platform síklapúság: Az átfedéssel elért geometriai tűrés, amely gyakran eléri a nanométeres pontosságot (pl. AA minőség).

- Vonalelhelyezési pontosság: A maratott vonal pozíciótoleranciája a felületen meghatározott adathoz képest, jellemzően mikronban mérve.

A maratott vonalak vizuális és durva beállítási segédletekként szolgálnak, nem pedig a végső, abszolút referenciaként. A platform tanúsított síklapúsága továbbra is a valódi, nagy pontosságú alap marad az összes kritikus méréshez, amelyet a felületen fekvő metrológiai eszközök végeznek.

Amikor a ZHHIMG®-vel partnerkedik, szorosan együttműködünk az Ön mérnöki csapatával az ideális elrendezés meghatározásában – legyen szó akár egy egyszerű célkeresztről, egy bonyolult rácsról vagy specifikus adatvonalakról –, hogy az Ön egyedi platformja növelje működési hatékonyságát anélkül, hogy feláldozná a felület alapvető, tanúsított pontosságát.

Közzététel ideje: 2025. október 17.