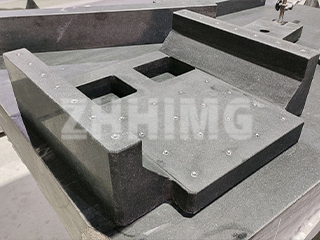

A precíziós mérés és gyártás „sarkköveként” a kalibráló gránit platformok kivételes síkfelületükkel és párhuzamossági stabilitásukkal olyan kulcsfontosságú területekre is behatoltak, mint a precíziós gyártás, a repülőgépipar, az autóipar és a méréstechnikai kutatás. Alapvető értékük abban rejlik, hogy „nulla hibát” biztosító referenciafelületet biztosítanak a nagy pontosságú ellenőrzési és összeszerelési forgatókönyvek széles skálájához, alkalmazkodva a teljes ellátási lánc igényeihez, a hagyományos megmunkálástól az intelligens méréstechnikai rendszerekig.

Alapvető alkalmazási forgatókönyvek és iparági kompatibilitás

A precíziós gyártásban a gránit platformok a minőségellenőrzés „kapuőrei”: a CNC szerszámgépek geometriai pontosságú kalibrálása, a forma síkfelületének mikron szintű ellenőrzése és a 3D nyomtatott alkatrészek méretellenőrzése mind az általuk biztosított stabil referenciafelületre támaszkodik. Például a formagyártásban a platform egy magasságmérővel kombinálva pontosan mérni tudja az üreg mélységét, biztosítva a fröccsöntött alkatrészek és a tervrajzok közötti összhangot.

A repülőgépipar rendkívüli precizitási törekvése a gránit platformokat csúcskategóriás alkalmazássá tette. A turbinalapátok felületi kontúrjának vizsgálata, a motorblokkok furattűrésének mérése, sőt a műholdak alkatrészeinek összeszerelése és pozicionálása is mind olyan platformokat igényel, amelyek repülőgépipari kalibrációs lemezekként szolgálnak, hogy szubmikron szintű felületi referenciákat biztosítsanak. Egy repülőgépgyártó vállalat adatai azt mutatják, hogy egy 00-ás minőségű gránit platform használata 15%-kal csökkentette a motoralkatrészek mérési hibáit, közvetlenül javítva a gép általános megbízhatóságát.

Az autóipar tömegtermelésében a platformok „minőségőrként” szolgálnak: mérik a sebességváltók fogaskerekeinek kapcsolódási hézagát, és ellenőrzik a fékbetétek vastagságának egyenletességét. Optikai komparátorokhoz hasonló berendezésekkel együtt lehetővé teszik az alkatrész-tételek hatékony minőségellenőrzését. Egy vezető autóipari vállalat bejelentette, hogy egy T-hornyos gránit platform bevezetése a gyártósorán 30%-kal növelte az alkatrészek befogási hatékonyságát, és 22%-kal javította a tesztadatok stabilitását.

A méréstechnikai laboratóriumokban a gránit platformok szabványalkotók. Koordináta mérőgépek (CMM-ek) gránit alapjaként referenciasíkot biztosítanak a hosszméréshez, biztosítva a mérőhasábok, mikrométerek és egyéb mérőeszközök kalibrálási pontosságát. A vezető globális méréstechnikai laboratóriumok, mint például a NIST (Nemzeti Szabványügyi és Technológiai Intézet), nagy pontosságú gránit platformokra alapozzák hosszreferencia-rendszereiket. Globális piaci eloszlás és regionális preferenciák

A piaci kereslet a különböző régiókban jelentős eltéréseket mutat, ami tükrözi az iparági szabványok és az alkalmazási forgatókönyvek mély integrációját:

Globális piaci környezet

Észak-Amerika (32%): Elsősorban a repülőgépipar és a félvezetőipar által vezérelve, hangsúlyozza a nagy pontosságot és a tanúsítási megfelelést, mint például a NIST nyomon követhetősége és az ISO 17025 laboratóriumi akkreditáció. Tipikus alkalmazások közé tartozik a repülőgép-hajtómű-lapátok profilmérés.

Európa (38%): A precíziós műszerek és az autóipar dominálják ezt az ágazatot, előnyben részesítve a DIN szabványokat és a környezetbarát anyagokat, például a DIN 876 szabványnak megfelelő alacsony emissziójú gránitot. A német autóipari óriás, a Bosch Group ezt a platformot az autonóm vezetési érzékelők kalibrálásához használja.

Ázsia-Csendes-óceáni térség (CAGR 7,5%): Kína és India a növekedés fő motorjai, amelyeket az elektronikai gyártás (például chipcsomagolás és tesztelés) és az új energiahordozókkal működő járművek iránti fellendülő kereslet hajt. A helyi gyártók a költségelőnyöket kihasználva hódítják meg az alsó és középkategóriás piacokat, miközben felgyorsítják az ISO 17025 tanúsítást, hogy leküzdjék a korlátokat a felső kategóriás piacon.

A funkcionális adaptációtól a regionális testreszabásig a kalibrációs gránit platform a „forgatókönyv-alapú tervezés + szabványosított tanúsítás” kettős kerékhajtását hajtja, és a precíziós gyártást és a minőségellenőrzést összekötő központi csomóponttá válik. Akár CMM gránit alapként szolgál a csúcskategóriás mérőberendezések támogatására, akár repülőgépipari kalibrációs lemezként a repülésbiztonság garantálására, „referenciaértéke” az Ipar 4.0 hullámában továbbra is kiemelkedő lesz.

Közzététel ideje: 2025. szeptember 11.