Az elektronikai, optikai és építészeti üvegalkatrészek precíziós gyártásánál kritikus fontosságú a szigorú fúrási tűrések elérése (gyakran ±5 μm-en belül vagy annál szűkebb). HA nagy pontosságú gránit talpak forradalmi megoldást jelentenek, kihasználva egyedi fizikai tulajdonságaikat a fúrás pontosságának és következetességének javítása érdekében. Ez a cikk azt vizsgálja, hogyan teszik lehetővé a gránit talpak a szigorúbb tűréshatár-szabályozást az üvegfúrási műveletek során.

A tűrés kritikus szerepe az üvegfúrásban

- Optikai üveg alkatrészeka fénytörési hibák elkerülése érdekében ±2 μm-en belüli furattűrést igényelnek

- Kijelzőpanelekegyenletes furattávolságra van szükség az érintőképernyős működés biztosításához

- Orvostechnikai eszközöksorjamentes furatokat igényelnek szigorú méretszabályozással fluid alkalmazásokhoz

Hogyan javítják a gránit talpak a fúrás pontosságát

1. Kiváló rezgéscsillapítás a mikropontosság érdekében

A gránit sűrű szerkezete (3000–3100 kg/m³) és egymásba fonódó ásványi szemcséi természetes lengéscsillapítóként működnek:

- Rezgéscsillapítási sebesség>90% tipikus fúrási frekvenciákon (20–50 Hz)

- Csökkenti a szerszám rezgését, megakadályozva a mikrorepedések kialakulását a furatok körül

- Esettanulmány: Egy gránit alapokat használó kijelzőgyártó ±8 μm-ről ±3 μm-re csökkentette a lyukátmérő eltérését

2. Termikus stabilitás az állandó tűrésekért

Alacsony hőtágulási együtthatójával (4–8×10⁻⁶/°C) a gránit megőrzi méretstabilitását:

- Minimalizálja a hődeformációt a hosszabb fúrási műveletek során

- Biztosítja a furatpozíció pontosságát még ±5°C hőmérséklet-ingadozású környezetben is

- Az acél alapokhoz képest a gránit 60%-kal csökkenti a hő okozta hibákat

3. Nagy keménység a hosszú távú precízió érdekében

A gránit 6–7-es Mohs-keménysége jobban ellenáll a kopásnak, mint a fém vagy kompozit alapanyagok:

- Megőrzi a felület síkságát (±0,5 μm/m) hosszabb használat után is

- Csökkenti a gép gyakori újrakalibrálásának szükségességét

- Egy félvezető üvegszubsztrát gyártó cég 70%-kal kevesebb szerszámkopásról számolt be gránit alaplapokkal.

4. Merev alap a szerszámpálya pontosságához

A precíziósan csiszolt gránitfelületek (Ra≤0,1 μm) ideális rögzítési alapot biztosítanak:

- Lehetővé teszi a fúrótengelyek pontos beállítását

- Csökkenti az alap elhajlása okozta pozícióhibákat

- 0,01°-on belül javítja a furat merőlegességét

Esettanulmány: Gránit alapok optikai üvegfúrásban

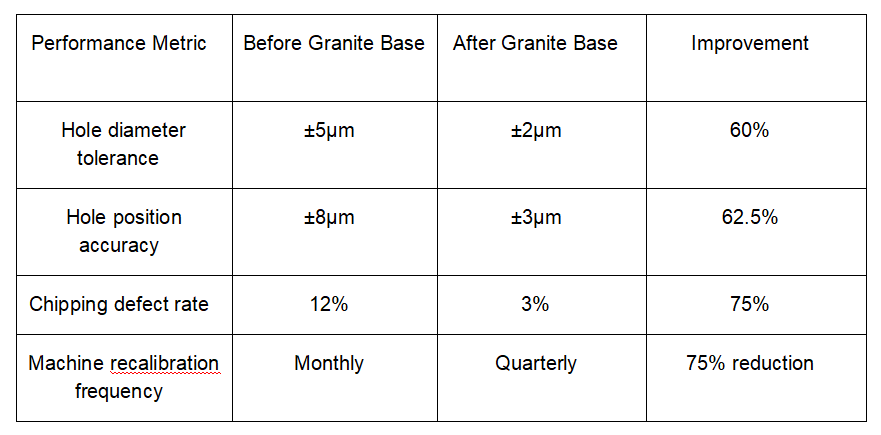

Egy vezető optikai alkatrészgyártó ZHHIMG® nagy pontosságú gránit alapokra váltott CNC üvegfúró gépeihez:

Az eredmények azt mutatják, hogy a gránit alapok hogyan teszik lehetővé a gyártók számára, hogy megfeleljenek a csúcskategóriás optikai alkatrészekhez előírt szigorú tűréshatároknak.

SEO-optimalizált legfontosabb tanulságok

- Nagy pontosságú gránit talpakelengedhetetlenek az üvegfúrás során ±5 μm vagy szigorúbb tűrések eléréséhez

- Rezgéscsillapító, hőstabil és kopásálló tulajdonságaik a legfontosabb precíziós kihívásokat célozzák meg.

- Esettanulmányok a furatpontosság jelentős javulását és a hibaszázalék csökkenését mutatják.

- Ideális olyan iparágak számára, amelyek szigorú üvegalkatrész-tűréseket igényelnek: optika, elektronika, orvostechnikai eszközök

A nagy pontosságú gránit alapoknak az üvegfúró berendezésekbe való integrálásával a gyártók növelhetik precíziós képességeiket, szigorúbb minőségi előírásoknak felelhetnek meg, és versenyelőnyre tehetnek szert a magas értékű piacokon.

Közzététel ideje: 2025. június 12.