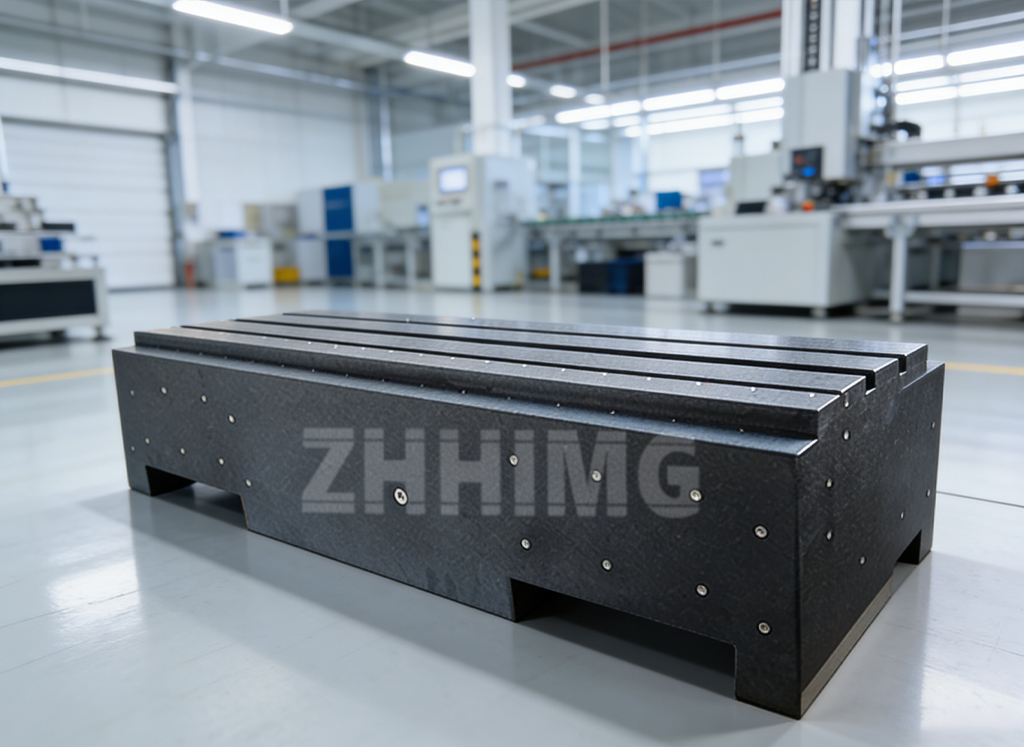

A precíziós gránit platformokat már nem kizárólag passzív referenciafelületként használják. A modern ultraprecíziós gyártásban, méréstechnikában és berendezés-összeszerelésben gyakran funkcionális szerkezeti elemként szolgálnak. Ez a fejlődés természetesen egy gyakori és nagyon gyakorlati kérdéshez vezet a beszerzési és tervezési megbeszélések során: testreszabhatók-e a rögzítőfuratok egy...precíziós gránit platform, és ha igen, milyen elveknek kellene irányítaniuk az elrendezésüket a pontosság veszélyeztetésének elkerülése érdekében?

A rövid válasz igen, a rögzítőfuratok testreszabhatók, és sok fejlett alkalmazásban erre is van szükség. A gránit precíziós platformoknak gyakran kell légcsapágyakkal, lineáris motorokkal, vezetősínekkel, optikai rendszerekkel, szerelvényekkel vagy komplett gépegységekkel való csatlakozáshoz. A szabványos furatminták ritkán felelnek meg ezeknek az összetett integrációs követelményeknek. Az egyedi furatkialakítások lehetővé teszik, hogy a gránit platform a rendszer szerves részévé váljon, ne pedig egy elszigetelt referenciafelületté.

A testreszabás azonban nem jelent korlátlan szabadságot. A gránit nagyon másképp viselkedik, mint a fém, és a nem megfelelő furatkialakítás belső feszültséget okozhat, csökkentheti a szerkezeti integritást, vagy negatívan befolyásolhatja a hosszú távú pontosságot. Ezért a tapasztalt gyártók a furatkialakítást mérnöki feladatnak, nem pedig egyszerű megmunkálási kérésnek tekintik.

Az egyik legalapvetőbb szempont a tehereloszlás. Minden rögzítőfurat lokalizált feszültségkoncentrációt hoz létre a gránitban. Ha a furatok túl közel vannak egymáshoz, túl közel a szélekhez, vagy közvetlenül a nagy terhelésű zónák alatt helyezkednek el, a feszültségtér torzíthatja a gránit belső szerkezetét. Még ha a deformáció nem is látható azonnal, idővel finom síkbeli eltolódásként jelentkezhet. A jól megtervezett furatkialakítás biztosítja, hogy a felszerelt berendezésekből származó terhelések egyenletesen oszlanak el a gránittesten, ahelyett, hogy néhány pontra koncentrálódnának.

A rögzítőfuratok és a támasztópontok közötti kapcsolat ugyanilyen kritikus.Precíziós gránit platformokjellemzően meghatározott helyeken vannak alátámasztva, hogy minimalizálják a hajlítást és a gravitációs elhajlást. Ha a rögzítőfuratokat ezeknek a támasztópontoknak a figyelembevétele nélkül helyezik el, a meghúzási erők vagy az üzemi terhelések ellentétesen hatnak a kívánt támasztógeometriára. Nagy pontosságú alkalmazásokban ez a kölcsönhatás mérhető változásokat eredményezhet a felület síkjában. Emiatt a furatelrendezés tervezésénél mindig figyelembe kell venni, hogy a platform hogyan lesz alátámasztva mind a mérés, mind a működés során.

A mélység, az átmérő és a menetvágási módszer is fontosabb, mint azt sok felhasználó gondolná. A gránit nem tolerálja az agresszív menetvágást vagy a túlzott mélységet ugyanúgy, mint a fémek. A tartós menetek biztosítására, miközben védik a környező követ, gyakran használnak betéteket, perselyeket vagy ragasztott fémhüvelyeket. A betét típusának és a beszerelési módszernek a megválasztása nemcsak a mechanikai szilárdságot, hanem a hosszú távú stabilitást is befolyásolja. A rosszul beszerelt betétek mikrorepedéseket vagy maradékfeszültségeket okozhatnak, amelyek idővel rontják a pontosságot.

Egy másik fontos alapelv a szimmetria. Az aszimmetrikus furatmintázatok egyenetlen feszültségeloszláshoz vezethetnek, különösen akkor, ha a platform hőváltozásoknak vagy dinamikus terheléseknek van kitéve. Bár az aszimmetria a berendezés kialakítása miatt néha elkerülhetetlen, a tapasztalt mérnökök a lehető legjobban kiegyensúlyozott furatelhelyezésre törekszenek. A szimmetria segít fenntartani a kiszámítható deformációs viselkedést, ami elengedhetetlen a síkfelület és a geometriai pontosság megőrzéséhez valós körülmények között.

A rögzítőfuratok tervezésekor a hőtágulási viselkedést is figyelembe kell venni. A gránit alacsony hőtágulási együtthatóval rendelkezik, de a fémbetétek és a rögzített alkatrészek eltérő sebességgel tágulhatnak. Az alkatrészeket túl mereven rögzítő furatkialakítások hőfeszültséget okozhatnak a gránit-fém határfelületén. A szabályozott mozgás lehetővé tétele vagy a megfelelő betétanyagok kiválasztása segít megelőzni a hosszú távú feszültségfelhalmozódást, különösen változó hőmérsékletű környezetben.

Gyártási szempontból a műveletek sorrendje ugyanolyan fontos, mint maga az elrendezés. A kiváló minőségű gyártás során a rögzítőfuratok fúrását és behelyezését gondosan összehangolják a köszörülési és leppelési folyamatokkal. A végső felületkezelés utáni nehéz megmunkálás feszültséget vagy felületi torzulást okozhat. Ezért a személyre szabott furatkialakításokat már a tervezési fázis elején meg kell határozni, lehetővé téve a gyártó számára, hogy azokat egy ellenőrzött gyártási folyamatba integrálja, ahelyett, hogy utólagos dologként kezelné őket.

Az ellenőrzés és a hitelesítés döntő szerepet játszik a testreszabás befejezése után. A rögzítőfuratokkal ellátott precíziós gránit platformot a végső konfigurációjában kell mérni, a behelyezett betétekkel és a teljesen megmunkált felületekkel. A síkfelület- és geometria-ellenőrzési jelentéseknek a tényleges leszállított állapotot kell tükrözniük, nem pedig egy köztes állapotot. Ez biztosítja, hogy a testreszabás nem veszélyeztette a platform precíziós referenciaként betöltött szerepét.

A felhasználók számára ezen elvek megértése segít reális elvárásokat felállítani. Az egyedi rögzítőfuratok nem jelentenek kockázatot, ha megfelelően vannak megtervezve. Épp ellenkezőleg, gyakran javítják a rendszer pontosságát azáltal, hogy biztosítják a megfelelő illesztést, az ismételhető telepítést és a stabil teherátvitelt. Problémák csak akkor merülnek fel, ha a furatok elrendezését pusztán a kényelem vagy a költségek határozzák meg, figyelmen kívül hagyva a gránit anyagviselkedését és pontossági követelményeit.

A gyakorlati alkalmazásokban, mint például a félvezető berendezésalapoknál, precíziós mozgásrendszereknél, optikai vizsgálóplatformoknál és légcsapágyas állványoknál, a jól megtervezett furatkiosztással rendelkező, egyedi gránitplatformok váltak szabványossá. Ezek azt bizonyítják, hogyprecíziós gránitnem egy törékeny anyag, amelyet kerülni kell a szerkezeti integráció során, de mérnöki fegyelemmel kezelve rendkívül alkalmas alap lehet.

Végső soron nem az a kérdés, hogy a rögzítőfuratok testreszabhatók-e egy precíziós gránit platformon, hanem az, hogy azokat a pontosság, a stabilitás és a hosszú távú teljesítmény kellő ismeretével tervezték-e. Amikor az elrendezési elveket tiszteletben tartják, és a testreszabást precízen végzik, a rögzítőfuratok funkcionális előnnyé, nem pedig kompromisszummá válnak. Az ultraprecíziós mérnöki munkában az átgondolt tervezés teszi lehetővé, hogy a gránit ne csak felületként, hanem évekig megbízható szerkezeti referenciaként is működjön.

Közzététel ideje: 2025. dec. 15.