A modern technológia – a fejlett kijelzőpanelektől a legmodernebb tudományos műszerekig – a miniatürizálás és a teljesítmény iránti szüntelen törekvés feszegette a hagyományos mérnöki anyagok határait. A szubmikronos, sőt nanométeres szintű pontosság elérésére törekedve a mérnökök következetesen egy geológiai évezredek alatt tökéletesített anyaghoz, a természetes gránithoz fordulnak. Ez a látszólag szerény kőzet a digitális jövőnket formáló berendezések megkérdőjelezhetetlen alapjává vált.

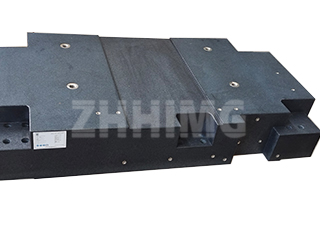

Az olyan ágazatokban, mint a félvezetőgyártás és a fejlett méréstechnika, a kompromisszumok nélküli stabilitás és pontosság iránti igény rávilágít arra, hogy miért egyre fontosabbak a precíziós gránit alkatrészek. A hőtágulással és rezgéssel szemben rendkívül érzékeny fémekkel ellentétben a fekete gránit egyedülálló fizikai tulajdonságok keverékét kínálja, amely ideális környezetet teremt az ultraprecíz műveletekhez.

A lapos képernyős kijelzőtechnológia alapjai

A modern kijelzőpanelek – különösen az amorf szilícium (a-Si) és az alacsony hőmérsékletű polikristályos szilícium (LTPS) technológiákon alapulók – gyártása olyan gépeket igényel, amelyek kivételes síkfelületet és pozíciópontosságot tudnak fenntartani nagy területeken. Itt válnak kritikussá az a-Si kijelzők gránit mechanikus alkatrészei és az LTPS kijelzők precíziós gránit berendezései.

Nagy felületű üvegfelületek kijelzőkhöz történő gyártásakor a gép szerkezetében bekövetkező legkisebb eltérés is költséges hibákhoz és hozamveszteséghez vezethet. A gránit rendkívül alacsony hőtágulási együtthatója (körülbelül a fele az acélénak) biztosítja, hogy a gép szerkezete még kisebb hőmérséklet-ingadozások esetén is méretstabil maradjon tisztatéri környezetben. Továbbá kiváló belső csillapítóképessége – amely jelentősen magasabb, mint az öntöttvas vagy az acél esetében – elengedhetetlen a mikroszkopikus rezgések semlegesítéséhez. Ezek a rezgések, amelyek emberi érintéssel észrevehetetlenek lehetnek, katasztrofálisak lehetnek a litográfiai, maratási vagy leválasztási folyamatokra, amelyeket a tömb apró tranzisztorainak és áramköreinek kialakításához használnak. Azáltal, hogy ezeket az energiákat gyorsan elvezetik, a gránit alapok, gerendák és portálszerkezeti alkatrészek biztosítják, hogy az érzékeny fokozatok a nagy volumenű, nagy hozamú gyártáshoz szükséges folyékony, ismételhető pontossággal mozogjanak.

A gránit inherens merevsége azt is jelenti, hogy a gépalkatrészek minimális elhajlással képesek elbírni a nehéz hasznos terheket – például a nagy portálrendszereket, vákuumkamrákat és feldolgozófejeket –, garantálva a teljes munkaterületen az állandó teljesítményt.

Valódi tudományos felfedezések lehetővé tétele metrológia segítségével

A gyártáson túl a precíziós gránit egyedi tulajdonságai nélkülözhetetlenek az alapkutatásban és a méréstechnikában is. Erre kiváló példa a nagy felbontású analitikai eszközökben, különösen a röntgendiffrakciós (XRD) berendezésekben használt precíziós gránitban betöltött szerepe.

A röntgendiffrakció egy hatékony technika, amelyet egy kristály atom- és molekulaszerkezetének meghatározására használnak. A goniométerhez – a mintát forgató eszközhöz és a röntgendetektorhoz – szükséges pontosság fenomenális. Bármilyen mozgás vagy rezgés, amely befolyásolja a beesési vagy detektálási szöget, teljesen érvénytelenítheti a gyűjtött összetett adatokat.

Egy csúcskategóriás röntgendiffrakciós rendszer metrológiai platformjának mentesnek kell lennie a hősodródástól, és képesnek kell lennie komplex optikai és mechanikai szerelvények kivételes stabilitással történő támogatására. A precíziós gránit tökéletesen sík és méreteiben inert referenciasíkot biztosít, amely szükséges a fejlett anyagelemzéshez szükséges szögfelbontások eléréséhez. Nem mágneses tulajdonságai további előnyt jelentenek, biztosítva, hogy a berendezésen belüli érzékeny elektronikus érzékelőket és elektromágneses vezérlőrendszereket ne befolyásolja a maradék mágnesesség, ami gyakori probléma a vasfémeknél.

A természetes kő páratlan előnyei a precíziós korszakban

A gránit sikere ezekben az igényes alkalmazásokban nem véletlen, hanem közvetlen eredménye a veleszületett anyagtudományának:

-

Méretstabilitás: Több millió éves geológiai öregedés után a kiváló minőségű fekete gránit belső szerkezete egyenletes és feszültségmentes, gyakorlatilag nulla belső mozgást biztosítva az idő múlásával, ami kulcsfontosságú a kalibráció fenntartásához.

-

Alacsony hőtágulás: Minimális hőtágulása van a hőmérsékletváltozásokra, így megőrzi geometriáját, ami létfontosságú minden precíziós folyamathoz, amelyek szabályozott, de nem tökéletesen izotermikus körülmények között működnek.

-

Rezgéscsillapítás: A természetes ásványi összetétel kiemelkedő belső csillapítást biztosít, gyorsabban és hatékonyabban csillapítja a mechanikai zajokat, mint a mesterséges fémek.

-

Nem korrozív és nem mágneses: A gránit rozsdaálló és nem mágneses, ami leegyszerűsíti a karbantartást és kiküszöböli az elektromágneses interferencia problémáit, amelyek az érzékeny műszereket megkeseríthetik.

Ezen tulajdonságok kihasználásával a gyártók elérhetik a mikron- és nanométer szintű tűréshatárokat, amelyek szükségesek a technológiai innováció következő hullámának fellendítéséhez. A hagyományos fém alapokról az egyedi tervezésű, ultralapos gránit alapokra való áttérés alapvető változást jelent a nagy precíziós mérnöki munkában – annak felismerését, hogy a valódi stabilitás érdekében néha a legrégebbi anyagok a legjobbak. Minden olyan vállalat számára, amely elkötelezett a páratlan pontosság elérése iránt az a-Si, az LTPS vagy a fejlett méréstechnikai berendezések terén, a precíziós gránit nem csupán anyagválasztás; versenyszükséglet is.

Közzététel ideje: 2025. dec. 03.