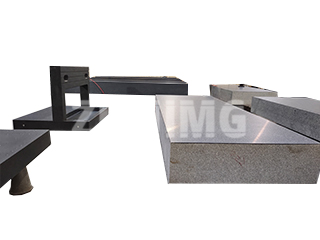

Az ultraprecíziós méréstechnika világában a gránit mérőeszköz – mint például a síklap, az egyenes vonalzó vagy a derékszögű vonalzó – az abszolút síkbeli referencia. Ezek a géppel szakértő módon kidolgozott és célzott kézi leppeléssel megmunkált eszközök stabilitásukat és pontosságukat a sűrű, természetesen öregített kőzetnek köszönhetik, amelyből készülnek. Ezeknek a kritikus eszközöknek az élettartama és a pontosság fenntartása azonban nem garantált; ellenőrzött környezet és aprólékos üzemeltetési gyakorlat eredményei.

A ZHONGHUI Groupnál (ZHHIMG®) felismerjük, hogy bár nagy sűrűségű gránitunk kivételes alapot biztosít, számos felhasználói oldali tényező közvetlenül befolyásolja, hogy egy precíziós szerszám meddig őrzi meg tanúsított pontosságát. Ezen elemek megértése kulcsfontosságú befektetése védelme érdekében.

A gránit hosszú élettartamát fenyegető fő veszélyek

A gránit mérőplatformok romlása gyakran mechanikai és környezeti igénybevételekből, nem pedig anyaghibákból ered.

- Nem megfelelő terheléselosztás: A túlzott vagy egyenetlen nyomás, különösen, ha a platform egyetlen területére koncentrálódik, lokális kopáshoz vagy akár kisebb, hosszú távú deformációhoz vezethet. Ez gyakran akkor fordul elő, amikor nehéz munkadarabokat ismételten ugyanarra a helyre helyeznek, aminek következtében az alkatrész munkafelülete elveszíti ideális sík felületét.

- Környezeti szennyeződés: Egyetlen forgács, fémforgács vagy csiszolópor-részecske is csiszolópapírként viselkedhet a gránit és a munkadarab között. A szennyezett munkakörnyezet nemcsak azonnal mérési hibákat okoz, hanem drasztikusan felgyorsítja a gránit felületének kopását, közvetlenül csökkentve annak pontos élettartamát.

- Munkadarab anyaga és felületi minősége: A mért anyag összetétele és kidolgozása jelentős szerepet játszik a kopási sebességben. A puhább anyagok, mint a réz és az alumínium, kisebb kopást okoznak, míg a kemény anyagok, nevezetesen az öntöttvas, mérhetően nagyobb kopásnak tehetik ki a gránitot. Továbbá a rossz felületi érdességgel (durva kidolgozású) rendelkező munkadarabok hajlamosak megkarcolni a finoman leppelt gránitlapot, ami maradandóan károsítja a referenciasíkot.

- Nem rendeltetésszerű használat és koptató hatás: A gránit eredendően alacsony felületi keménysége, bár előnyös a nem mágneses és nem korrozív tulajdonságai szempontjából, hajlamossá teszi a súrlódás miatti kopásra. Az olyan technikák, mint a munkadarab vagy referenciaszerszám túlzott oda-vissza mozgatása a felületen – az emelés és elhelyezés helyett – súrlódást okoznak, amely gyorsan lebontja a gránit felső rétegét. Ez megerősíti a szabályt: a gránit mérőeszközök műszerek, nem munkapadok.

Precíziós gyártás: A segédgépek kötelező érvényűek

Egy kiváló minőségű, nagy pontosságú gránitmérő eszköz létrehozása ugyanolyan mértékben függ a segédmegmunkáló gépek pontosságától, mint magától a kőtől.

A végtermék méretpontosságának biztosítása érdekében a kőfeldolgozó gép minden alkatrészét a metrológiai szabványoknak megfelelően kell karbantartani. Ez megköveteli a gép összeszerelési méreteinek ismételt ellenőrzését és a műszaki tisztatéri gyakorlatok szigorú betartását. Mielőtt bármilyen hivatalos kőfeldolgozás megkezdődne, a berendezést próbaüzemnek kell alávetni a normál működés megerősítése érdekében. A hibás gépműködés nemcsak a károsodás kockázatát hordozza magában, hanem értékes, válogatott gránitanyag pazarlásához is vezethet.

A gép belső alkatrészeinek karbantartása – az orsóháztól az emelőmechanizmusokig – kritikus fontosságú. A kenést minden érintkező felületre, beleértve a csapágyakat és a vezérorsó-egységeket is, pontosan kell alkalmazni bármilyen művelet előtt. A csatlakozásoknak foltoktól és sorjáktól mentesnek kell lenniük, és minden belső rozsdát vagy szennyeződést gondosan meg kell tisztítani és rozsdagátló bevonattal kell kezelni, hogy megakadályozzuk az idegen anyagok akadályozását a köszörülési folyamatban.

A mechanikus összeszerelés minőségének kritikus szerepe

A gránitfeldolgozáshoz használt gépek minősége közvetlenül összefügg a gránit végső termékének stabilitásával. Ez szigorú figyelmet igényel a mechanikai összeszerelés részleteire:

- Csapágy és tömítés épsége: A csapágyakat alaposan meg kell tisztítani a rozsdagátló anyagoktól, és ellenőrizni kell a sima forgásukat az összeszerelés előtt. A csapágy beszerelése során alkalmazott erőnek egyenletesnek, szimmetrikusnak és megfelelőnek kell lennie, elkerülve a futópályák terhelését, és biztosítva, hogy a végfelület merőleges legyen a tengelyre. A tömítéseket párhuzamosan kell a hornyaikba nyomni, hogy megakadályozzuk a csavarodást, ami játékot és instabilitást okozna a megmunkálógépben.

- Mozgásrendszerek beállítása: Az olyan alkatrészek esetében, mint a szíjtárcsa-rendszerek, a tengelyeknek tökéletesen párhuzamosaknak és igazítottnak kell lenniük, hogy megakadályozzák az egyenetlen feszültséget, a szíj megcsúszását és a gyorsított kopást – mindezek rezgéshez vezetnek, ami veszélyezteti a gránit precíziós leppelését. Hasonlóképpen, a gépcsatlakozások illeszkedő felületeinek síkságát és valódi érintkezését ellenőrizni kell, és javítani kell, ha bármilyen deformációt vagy sorját észlelnek.

Összefoglalva, a gránitmérő eszköz egy tartós, mégis finoman hangolt referenciaeszköz. Kivételes élettartamát a kiváló minőségű ZHHIMG® fekete gránitnak köszönheti, amelyet a működési tisztaság szigorú ellenőrzése, a munkadarabok megfelelő kezelése és a precíziós gépek aprólékos karbantartása kombinál, amelyek végső, tanúsított pontosságát biztosítják.

Közzététel ideje: 2025. október 30.