Az autóiparban az alkatrészek méretpontossága közvetlenül befolyásolja a teljes jármű teljesítményét, biztonságát és megbízhatóságát. A motor kulcsfontosságú alkatrészeitől a precíziós sebességváltó alkatrészekig minden apró méreteltérés láncreakciót indíthat el, ami rendellenes zajokhoz, megnövekedett üzemanyag-fogyasztáshoz és akár biztonsági kockázatokhoz is vezethet a járműben. A gránit mérőeszközök egyedi fizikai tulajdonságaikkal és műszaki előnyeikkel az autóalkatrészek gyártási folyamatában a végső méretpontosság biztosításának alapvető eszközeivé váltak, szilárd alapot teremtve az autóipar magas színvonalú fejlődéséhez.

A gránit mérőeszközök természetes előnyei: a stabilitás és a pontosság alapja

A gránit egyfajta természetes kőzet, amely hosszú távú geológiai folyamatok során képződik. Belső ásványi kristályai sűrűek, szerkezete sűrű és egyenletes, ami kiemelkedő teljesítményt biztosít neki. Először is, a gránit rendkívül alacsony hőtágulási együtthatóval rendelkezik, jellemzően 5 és 7×10⁻⁶/℃ között mozog. Ez a tulajdonság teszi szinte érzéketlenné a hőmérséklet-változásokra. Az autóalkatrész-gyártó műhelyekben a berendezések működése és a környezeti hőmérséklet ingadozása során keletkező hő meglehetősen gyakori. A közönséges anyagokból készült mérőeszközök a hőtágulás és -összehúzódás miatt mérethibákat okozhatnak, ami befolyásolja a mérési pontosságot. A gránit mérőeszközök a hőmérséklet változása esetén is megőrzik méretstabilitásukat, biztosítva a mérési adatok megbízhatóságát és pontos referenciastandardokat biztosítva az alkatrészek megmunkálásához.

Másodszor, a gránit nagy keménysége és kopásállósága egy másik jelentős előnye. A 6-7 Mohs-keménységű gránit nem hajlamos a kopásra a gyakori mérési műveletek során. Az autóipari alkatrészek gyártása gyakran nagy mennyiségű ismétlődő mérési munkával jár. A gránit mérőeszközök hosszú távú használat során is képesek nagy pontosságú mérési felületeket fenntartani, csökkenteni a szerszámkopás okozta mérési eltéréseket, meghosszabbítani az élettartamot és egyidejűleg csökkenteni a vállalatok szerszámcsere-költségeit. Ezenkívül a gránit kiváló rezgéscsillapító tulajdonságokkal is rendelkezik, amely hatékonyan elnyeli a szerszámgépek működése és a logisztikai szállítás által a műhelyben keltett rezgéseket, stabil környezetet biztosítva a mérési folyamathoz, elkerülve a rezgések interferenciáját a mérési eredményekkel, és biztosítva a méretellenőrzés pontosságát.

A gránitmérő eszközök főbb alkalmazásai az autóalkatrészek gyártásában

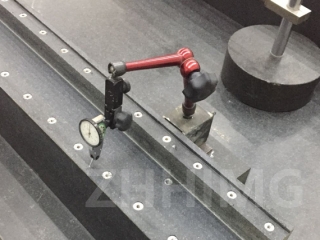

A motorgyártási folyamatban a gránit mérőeszközök kulcsszerepet játszanak. Az olyan alapvető alkatrészek méretpontossága, mint a motorblokk és a hengerfej, közvetlenül befolyásolja az égés hatékonyságát és a teljesítményt. A gránit platform rendkívül magas síkfelületével (akár ±0,005 mm/m) pontos referenciát biztosít a hengerblokk síkfelületének érzékeléséhez, és biztosítja az egyes illesztési felületek tömítését. A gránit mérőhasábok, mérőórás állványok és egyéb eszközök pontosan mérhetik a kulcsfontosságú paramétereket, például a dugattyúcsap furatának átmérőjét és a főtengelycsap méretét, szigorúan szabályozva a hibát mikrométeres szinten, hogy biztosítsák az összeszerelési pontosságot és a motor üzemi stabilitását.

A gránit mérőeszközök nélkülözhetetlenek az autóipari erőátviteli rendszer alkatrészeinek gyártásában is. A sebességváltó fogaskerekeinek fogprofil-pontossága, a tengelyalkatrészek hengeressége és egyéb mutatók közvetlenül összefüggenek a sebességváltás simaságával és a jármű erőátviteli hatékonyságával. A gránit vezetősín típusú mérőműszer a mérőszondát a fogaskerék fogprofiljának precíz, rendkívül nagy egyenességgel és stabilitással történő beolvasásához vezethet, a hibaérzékelési pontosság pedig elérheti a ±0,002 mm-t. A gránit négyzet alakú dobozokat a tengelyalkatrészek merőlegességének és párhuzamosságának érzékelésére használják, biztosítva az egyes alkatrészek közötti összeszerelési kapcsolat pontosságát és növelve az erőátviteli rendszer megbízhatóságát.

Ezenkívül az autóalkatrészek gyártási folyamata során az olyan alkatrészek, mint a felfüggesztési rendszer és a kormánymű, méretpontossági követelményei ugyanolyan szigorúak. A gránit mérőeszközök pontosan mérik és szabályozzák az alkatrészek méreteit, például a furatátmérőt, a rés szélességét és a hosszát, biztosítva az alváz minden egyes részének cserélhetőségét és összeszerelési pontosságát, valamint garantálva a jármű működésének stabilitását és kezelhetőségét.

Az autógyártás nagyobb pontosság felé történő fejlesztésének előmozdítása

Ahogy az autóipar az intelligencia és az elektrifikáció felé halad, az alkatrészek pontosságára vonatkozó követelmények egyre szigorúbbak. A gránit mérőeszközök stabil teljesítményükkel és kiemelkedő pontosságukkal kulcsfontosságú fegyverré váltak az autógyártó vállalatok számára a termékminőség javítása és a piaci versenyképesség fokozása érdekében. A gránit mérőeszközök használatával a vállalatok szigorúan ellenőrizhetik az alkatrészek méreteit, csökkenthetik a selejtarányt, lerövidíthetik a termelési ciklust és javíthatják a termelési hatékonyságot.

A jövőben, az autógyártási technológia folyamatos fejlődésével, a gránit mérőeszközöket is mélyen integrálni fogják a digitális mérési technológiával és az automatizált érzékelő rendszerekkel, tovább növelve a mérés intelligenciaszintjét és pontosságát. A hagyományos üzemanyaggal működő járművektől az új energiahordozókkal működő járművekig a gránit mérőeszközök továbbra is biztosítják az autóalkatrészek maximális precíziós gyártását, elősegítve az autóipart a magasabb minőségű fejlesztés felé való elmozdulásban.

Közzététel ideje: 2025. május 8.