Gránit precíziós csapágyak megfelelő telepítési technikái

A gránit precíziós csapágyak beszerelési folyamata aprólékos figyelmet igényel, mivel még a kisebb eltérések is veszélyeztethetik az alkatrész inherens precíziós tulajdonságait. A beszerelés megkezdése előtt mindig azt javaslom, hogy végezzen alapos beszerelés előtti ellenőrzést az alkatrész integritásának, a csatlakozások pontosságának és a kapcsolódó mozgó alkatrészek működésének ellenőrzésére. Ennek az előzetes ellenőrzésnek magában kell foglalnia a csapágyfutópályák és a gördülőelemek vizsgálatát korrózió vagy sérülés jelei szempontjából, biztosítva a sima mozgást ellenállás nélkül – ez egy gyakran figyelmen kívül hagyott, de a korai kopás megelőzése érdekében elengedhetetlen lépés.

A csapágyak felszerelésének előkészítésekor először tisztítsa meg az összes felületet a védőbevonatok vagy maradványok eltávolítása érdekében. Erre a feladatra a legalkalmasabb egy szöszmentes, izopropil-alkohollal (70-75%-os töménységű) átitatott kendő, mivel az teljesen elpárolog anélkül, hogy olyan maradványokat hagyna maga után, amelyek befolyásolhatnák az illesztési tűrést. A tisztítási folyamat során fordítson különös figyelmet a csapágyfelületekre; a beszerelés során a felületek közé szorult részecskék egyenetlen feszültségpontokat hozhatnak létre, amelyek idővel rontják a pontosságot.

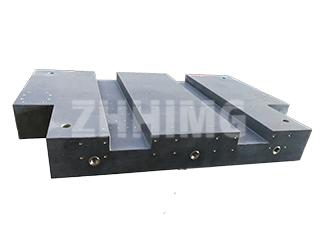

A tényleges szerelési folyamat gondos kezelést igényel, hogy elkerüljük a gránit precíziósan csiszolt felületeinek károsodását.

Precíziós csapágyak esetén standard körülmények között lítiummal sűrített ásványi zsírt (NLGI 2. osztály), nagy sebességű/magas hőmérsékletű környezethez pedig SKF LGLT 2 szintetikus zsírt használjon. Töltse fel a csapágyakat a szabad tér 25-35%-áig, és végezzen alacsony sebességű bejáratást a kenőanyag egyenletes eloszlása érdekében.

A csapágyak megfelelő rögzítése magában foglalja a megfelelő kilazulásgátló eszközök kiválasztását az üzemeltetési követelmények alapján. A lehetőségek közé tartoznak a dupla anyák, rugós alátétek, sasszegek vagy rögzítő alátétek hornyolt anyákkal és füles alátétekkel, amelyek mindegyike eltérő előnyöket kínál a különböző alkalmazásokban. Több csavar meghúzásakor mindig keresztező sorrendet alkalmazzon, fokozatosan növelve a nyomatékot, ahelyett, hogy teljesen meghúzná az egyik rögzítőelemet, mielőtt a következőre lépne. Ez a technika biztosítja az egyenletes szorítóerőt a csapágyház körül. Hosszú szalagcsatlakozások esetén a meghúzást középről kell kezdeni, és mindkét irányban kifelé haladni, hogy elkerülje az illeszkedő felületek vetemedését vagy torzulását. Jó ökölszabály, hogy a menetvégek 1-2 menettel kilógjanak az anyákon túl, hogy biztosítsák a teljes illeszkedést anélkül, hogy kifelé nyúlnának.

A mechanikus telepítés után megkezdődik a gránit alkatrészek beállításának kritikus folyamata. Elektronikus vízmérték vagy precíziós vízmérték segítségével helyezze a műszert a felület több pontjára az egyenletesség ellenőrzéséhez. Ha a buborék a középponttól balra jelenik meg, a bal oldal van magasabban; ha jobbra, akkor a jobb oldal beállításra szorul. A valódi vízszintes beállítás akkor érhető el, ha a buborék az összes mérési ponton középen marad – ez a lépés közvetlenül befolyásolja az összes későbbi megmunkálási vagy mérési művelet pontosságát.

A telepítés utolsó fázisa az indítási sorrend monitorozását foglalja magában, hogy minden paraméter az elfogadható tartományon belül maradjon. A legfontosabb megfigyelendő mutatók közé tartozik a forgási sebesség, a mozgás simasága, az orsó viselkedése, a kenési nyomás és hőmérséklet, valamint a rezgés- és zajszint. Mindig azt javaslom, hogy naplót vezessen ezekről a kezdeti értékekről a későbbi felhasználás érdekében, mivel ezek megalapozzák a normál működést. Csak akkor szabad üzemi teszteket végezni, ha az összes indítási paraméter a megadott tűréshatárokon belül stabilizálódik, amelynek magában kell foglalnia az előtolási sebességek, a mozgásbeállítások, az emelőszerkezet működésének és az orsó forgási pontosságának ellenőrzését – ezek kritikus minőségellenőrzések, amelyek igazolják a telepítés sikerességét.

Alapvető karbantartási gyakorlatok a gránit alkatrészek élettartamának maximalizálása érdekében

Míg a gránit inherens tulajdonságai kiváló tartósságot biztosítanak, a precíziós alkalmazásokban való tartóssága végső soron a megfelelő karbantartási protokollok alkalmazásától függ, amelyek védik szerkezeti integritását és precíziós jellemzőit. Miután évek óta karbantartok gránitfelületekkel rendelkező kalibráló laboratóriumokat, kidolgoztam egy karbantartási rutint, amely következetesen meghosszabbítja az alkatrészek élettartamát a gyártói előrejelzéseken túl – gyakran 30%-kal vagy még többel –, miközben megőrzi a kritikus pontossági előírásokat.

A környezetvédelem képezi a hatékony gránit alkatrészek karbantartásának alapját.

A működési környezetet 20±2°C-on, 45-55%-os páratartalom mellett kell tartani. A felületeket 75%-os izopropil-alkohollal és puha mikroszálas kendővel kell tisztítani; kerülni kell a savas tisztítószereket. Évente kalibrálást kell végezni lézeres interferométerekkel (pl. Renishaw), hogy a síkfelület ±0,005 mm/m-en belül ellenőrizhető legyen.

Ezeket a precíziós szerszámokat stabil körülmények között kell beszerelni. Megakadályozzák a hőciklusokat, a nedvesség felszívódását és a részecskék kopását, amelyek rontják a felületkezelést.

Amikor a szabályozások elkerülhetetlenek, üzemen kívüli időszakokban szigetelt burkolatokat kell használni. Ezek pufferelik a hőmérséklet-ingadozásokat a napi fűtési ciklusokkal rendelkező létesítményekben.

A napi használati gyakorlat jelentősen befolyásolja a hosszú távú teljesítményt. A munkadarabokat mindig óvatosan helyezze a gránit felületekre, hogy elkerülje az ütések okozta károkat.

Soha ne csúsztasson durva anyagokat precíziósan köszörült felületeken. Ez megakadályozza a mikrokarcolásokat, amelyek idővel rontják a mérési pontosságot.

Ugyanilyen fontos a terhelési korlátok betartása. A névleges kapacitás túllépése azonnali károsodást és fokozatos deformációt okozhat, ami befolyásolja a pontosságot.

Minden munkaállomás közelében laminált teherbírási táblázatot tartok, állandó emlékeztetőül minden kezelő számára.

A gránit precíziós tulajdonságainak megőrzéséhez elengedhetetlen a rendszeres tisztítás. Minden használat után távolítsa el az összes törmeléket, és törölje át a felületet puha ruhával.

A mikroszálas anyag a leghatékonyabb a finom részecskék karcolások nélküli felfogására. Alapos tisztításhoz használjon semleges pH-jú, kőfelületekre kifejlesztett mosószert.

Kerüld az erős vegyszereket vagy súrolószereket, amelyek marhatják vagy mattíthatják a felületet. A csapatom 75%-os izopropil-alkoholt használ az olajok eltávolítására az alkatrészek károsítása nélkül.

Ha hosszabb ideig nem használja, a megfelelő tárolás kritikus fontosságú. Tárolás előtt alaposan tisztítsa meg az összes felületet.

Vigyen fel egy vékony réteg rozsdagátlót a fém alkatrészekre. Fedje le az egész szerkezetet egy légáteresztő, porálló huzattal.

Hosszú távú tároláshoz az eredeti csomagolás használatát javaslom. Ez megtámasztja az alkatrészeket anélkül, hogy nyomáspontokat hozna létre, amelyek deformálódást okozhatnának.

Szezonális üzemeltetés esetén ez a tárolási protokoll megakadályozza a páralecsapódást és a hőmérséklettel kapcsolatos stresszt az üresjárati időszakok alatt.

Egy gyakran figyelmen kívül hagyott szempont a bármilyen mozgás utáni újraszintezés. Még a kisebb áthelyezések is megzavarhatják a precíziós szerszámok működését.

Kalibrálja újra a vízszintes beállítást elektronikus vagy vízmértékkel a kezdeti telepítéstől kezdve. Sok pontossági probléma az alkatrészek elmozdulása utáni egyenetlenségére vezethető vissza.

Állítson be rendszeres ellenőrzési ütemtervet a potenciális problémák azonosítására, mielőtt azok befolyásolnák a teljesítményt. A heti ellenőrzéseknek tartalmazniuk kell a felület állapotának felmérését is.

A negyedéves ellenőrzések során precíziós műszerekkel részletes síkfelület- és párhuzamossági méréseket is végezhetünk. Ezek dokumentálása karbantartási előzményeket eredményez.

Ez segít előre jelezni, hogy mikor van szükség megelőző karbantartásra, lehetővé téve az ütemezett leállásokat a váratlan meghibásodások helyett. Azok a létesítmények, amelyek proaktív ipari kő karbantartást végeznek, hosszabb élettartamot és megbízhatóbb teljesítményt érnek el berendezéseikből.

A gránit kivételes méretstabilitása és kopásállósága felbecsülhetetlen értékűvé teszi a precíziós gépalkatrészek gyártásában. Ezeket az előnyöket a megfelelő telepítési és karbantartási gyakorlattal lehet teljes mértékben megvalósítani.

Ahogy azt már megvizsgáltuk, a telepítés során a beállításra, tisztításra és környezeti feltételekre való gondos odafigyelés megteremti a hosszú távú teljesítmény alapját. A folyamatos karbantartás megőrzi a pontosságot és meghosszabbítja az élettartamot.

Az ilyen speciális alkatrészekkel dolgozó gyártási szakemberek számára ezeknek a technikáknak az elsajátítása csökkenti az állásidőt és az alacsonyabb csereköltségeket. Emellett biztosítják a következetesen megbízható precíziós méréseket.

Ne feledje, hogy a gránit precíziós mérőeszközök jelentős befektetést jelentenek a gyártási minőségbe. A befektetés megfelelő karbantartással történő védelme biztosítja, hogy a berendezések évekig precíz eredményeket nyújtsanak.

Közzététel ideje: 2025. november 19.