A precíziós mérőeszközök vezető szállítójaként a ZHHIMG tisztában van azzal, hogy a gránit felületi lapok kritikus fontosságúak az ipari ellenőrzés, a szerszámkalibrálás és a precíziós gyártás pontosságának biztosításához. Az évezredek alatt kovácsolt mélyföldalatti kőzetképződményekből készült lapok páratlan stabilitást, keménységet és környezeti tényezőkkel szembeni ellenállást kínálnak, így nélkülözhetetlenek a nagy pontosságú alkalmazásokhoz. Az alábbiakban egy átfogó, gyakorlati útmutatót talál, amely segít maximalizálni gránit felületi lapja teljesítményét és élettartamát, a mérnökök, minőségellenőrzési szakemberek és gyártócsapatok igényeinek kielégítésére világszerte.

1. A gránit felületlapok áttekintése

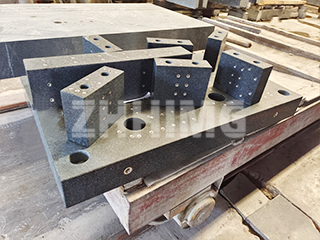

A gránit felületlapok precíziós megmunkálású referenciapontok, amelyeket mély, geológiailag stabil kőzetrétegekből kinyert természetes gránitból készítenek. Ez az ősi képződési folyamat kivételes szerkezeti integritással ruházza fel az anyagot, minimális deformációt biztosítva még nagy terhelés vagy hőmérséklet-ingadozások esetén is.

A ZHHIMG gránit felületlapok fő előnyei

- Kiváló stabilitás: A sűrű, egyenletes szemcseszerkezet ellenáll a vetemedésnek, a tágulásnak vagy az összehúzódásnak, így évtizedekig tartó használat során is megőrzi pontosságát.

- Kivételes keménység: A Mohs-skálán 6-7-es keménységű lapjaink jobban ellenállnak a kopásnak, a karcolásoknak és az ütéseknek, mint a fém vagy szintetikus alternatívák.

- Korrózió- és vegyi ellenállás: Ellenáll a rozsdának, savaknak, lúgoknak és a legtöbb ipari vegyszernek – ideális zord műhelykörnyezetbe.

- Nem mágneses tulajdonság: Kiküszöböli a mágneses interferenciát, ami kritikus fontosságú az érzékeny alkatrészek, például a repülőgépipari alkatrészek vagy az elektronikus alkatrészek mérésekor.

Precíziós osztályok

A dekoratív gránitlapokkal ellentétben a ZHHIMG gránit felületlapok szigorú síkfelületi szabványoknak felelnek meg, amelyeket négy fokozatba sorolnak (a legalacsonyabbtól a legmagasabb pontosságig): 1. fokozat, 0. fokozat, 00. fokozat, 000. fokozat. A nagyobb pontosságú fokozatokat (00/000) széles körben használják laboratóriumokban, kalibráló központokban és mikron szintű pontosságot igénylő iparágakban (pl. félvezetőgyártás, orvostechnikai eszközök gyártása).

2. A gránit felületlapok kritikus használati óvintézkedései

A pontosság megőrzése és a károsodás elkerülése érdekében kövesse az alábbi, a ZHHIMG mérnöki csapata által évtizedes iparági tapasztalat alapján ajánlott legjobb gyakorlatokat üzemeltetés közben:

- Használat előtti előkészítés:

Győződjön meg arról, hogy a lemez stabil, vízszintes alapon áll (vízmértékkel ellenőrizze). Tisztítsa meg a munkafelületet szöszmentes mikroszálas kendővel (vagy 75%-os izopropil-alkoholos törlőkendővel) a por, olaj és törmelék eltávolításához – még a legapróbb részecskék is torzíthatják a mérési eredményeket. - Óvatosan kezelje a munkadarabokat:

A munkadarabokat lassan és óvatosan engedje le a lemezre, hogy elkerülje az ütéseket. Soha ne ejtse le vagy csúsztassa a nehéz/megmunkált alkatrészeket (pl. öntvényeket, nyersdarabokat) a felületen, mert ez megkarcolhatja a precíziósan megmunkált felületet vagy mikrorepedéseket okozhat. - Teherbírás figyelembevétele:

Ne lépje túl a lemez névleges terhelését (a ZHHIMG termékleírásában megadva). A túlterhelés véglegesen deformálhatja a gránitot, tönkreteheti annak sík felületét, és használhatatlanná teheti nagy precíziós feladatokhoz. - Hőmérsékleti akklimatizáció:

A munkadarabokat és a mérőeszközöket (pl. tolómérő, mikrométer) a mérés előtt 30-40 percre helyezze a lemezre. Ez biztosítja, hogy minden elem azonos környezeti hőmérsékletet érjen el, megakadályozva a hőtágulás/-összehúzódás okozta hibákat (ami kritikus fontosságú a szűk tűréshatárokkal rendelkező alkatrészek esetében). - Használat utáni takarítás és tárolás:

- Használat után azonnal távolítsa el az összes munkadarabot – a hosszan tartó nyomás fokozatos deformációt okozhat.

- Törölje át a felületet semleges tisztítószerrel (kerülje az erős vegyszereket, például a fehérítőt vagy az ammóniát), majd alaposan szárítsa meg.

- Fedje le a lemezt a ZHHIMG egyedi porvédőjével (prémium modellekhez mellékelve), hogy megvédje a portól és a véletlen ütésektől.

- Ideális működési környezet:

Szerelje fel a lemezt egy olyan helyiségben, ahol:- Stabil hőmérséklet (18-22°C / 64-72°F, ±2°C eltérés max.).

- Alacsony páratartalom (40-60% relatív páratartalom) a nedvesség felhalmozódásának megakadályozása érdekében.

- Minimális rezgés (távol gépektől, például présgépektől vagy esztergáktól) és por (szükség esetén használjon légszűrőt).

- Kerülje a visszaélést:

- Soha ne használja a lemezt munkapadként (pl. hegesztéshez, csiszoláshoz vagy alkatrészek összeszereléséhez).

- Ne helyezzen méréshez nem szükséges tárgyakat (szerszámokat, papírokat, poharakat) a felületre.

- Soha ne üsse a lemezt kemény tárgyakkal (kalapáccsal, villáskulccsal) – még a kis ütések is ronthatják a pontosságot.

- Újraszintezés áthelyezés után:

Ha a lemezt mozgatni kell, az ismételt használat előtt ellenőrizze és állítsa be a vízszintességét precíziós szintezőlábak (ZHHIMG által biztosított) segítségével. A nem megfelelő szintezés a mérési pontatlanságok egyik leggyakoribb oka.

3. Professzionális karbantartási tippek a hosszú élettartamért

Megfelelő gondozás mellett a ZHHIMG gránit felületlapok több mint 10 évig megőrzik pontosságukat. Kövesse az alábbi karbantartási ütemtervet befektetése védelme érdekében:

| Karbantartási feladat | Frekvencia | Részletek |

|---|---|---|

| Rendszeres tisztítás | Minden használat után | Törölje át mikroszálas kendővel és semleges tisztítószerrel; olajfoltok esetén acetont vagy etanolt használjon (majd alaposan szárítsa meg). |

| Felületvizsgálat | Havi | Ellenőrizze, hogy nincsenek-e karcolások, lepattanások vagy elszíneződések. Ha kisebb karcolásokat talál, vegye fel a kapcsolatot a ZHHIMG-vel professzionális polírozás céljából (ne próbálkozzon házilagos javításokkal). |

| Precíziós kalibrálás | 6-12 havonta | Béreljen fel egy okleveles metrológust (a ZHHIMG világszerte kínál helyszíni kalibrálási szolgáltatásokat) a síkfelület ellenőrzéséhez. Az éves kalibrálás kötelező az ISO/AS9100 szabványoknak való megfelelés érdekében. |

| Rozsda- és korrózióvédelem | Negyedévente (fém kiegészítők esetén) | Vigyen fel egy vékony réteg rozsdagátló olajat a szintezőlábakra vagy a fémkonzolokra (maga a gránit nem rozsdásodik, de a fém alkatrészek védelmet igényelnek). |

| Alapos tisztítás | 3 havonta | A makacs szennyeződések eltávolításához puha sörtéjű kefét (nehezen elérhető szélekhez) és enyhe mosogatószert használjon, majd öblítse le desztillált vízzel és szárítsa meg. |

Fontos teendők és tiltások a karbantartás során

- ✅ Ha szokatlan kopást észlel (pl. egyenetlen felület, csökkent mérési pontosság), kérjük, vegye fel a kapcsolatot a ZHHIMG műszaki csapatával.

- ❌ Ne próbálja meg saját kezűleg megjavítani a csorbákat vagy újra felületkezelni a lemezt – a szakszerűtlen munka tönkreteszi a pontosságot.

- ✅ Ha hosszabb ideig nem használod (pl. nyaralás alatt), tárold a tányért száraz, fedett helyen.

- ❌ Ne tegye ki a lemezt mágneses mezőknek (pl. mágneses tokmányok közelében) – bár a gránit nem mágneses, a közeli mágnesek zavarhatják a mérőeszközöket.

Miért válassza a ZHHIMG gránit felületlapokat?

A ZHHIMG-nél a globális szabványoknak (ISO 8512, DIN 876, JIS B 7513) megfelelő gránit felületlapok gyártására specializálódtunk. Lapjaink:

- 5 tengelyes precíziós köszörűkkel megmunkálva az ultrasík felületek eléréséhez (a 000-es minőségű lemezek akár 3 μm/m síkfelületi tűréshatárt is elérhetnek).

- Egyedi méretekben (300x300 mm-től 3000x2000 mm-ig) kapható, hogy megfeleljen a műhely igényeinek.

- 2 év garanciával és globális értékesítés utáni támogatással (kalibrálás, karbantartás és javítás).

Akár 1-es fokozatú lemezre van szüksége általános ellenőrzéshez, akár 000-es fokozatú lemezre laboratóriumi kalibráláshoz, a ZHHIMG-nél megtalálja a megoldást. Kérjen ingyenes árajánlatot vagy műszaki konzultációt még ma értékesítési csapatunktól – segítünk kiválasztani a tökéletes gránit felületi lapot a minőségellenőrzési folyamatok fejlesztéséhez.

Közzététel ideje: 2025. augusztus 25.