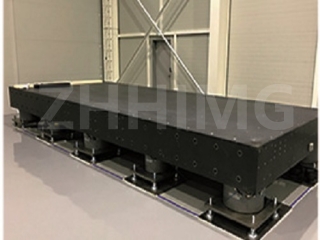

A gránit népszerű anyag a NYÁK-fúró- és marógépek gyártásában, mivel merev és stabil felületet biztosít a precíziós műveletekhez. A gránit elemek felületi érdessége azonban jelentős hatással lehet a gép megmunkálási minőségére.

A felületi érdesség az anyag felületi textúrájának szabálytalanságának vagy változásának mértékére utal. NYÁK fúró- és marógépek esetében a gránit elemek, például az alap és az asztal felületi érdessége befolyásolhatja a gép működésének pontosságát és precizitását.

A sima és egyenletes felület elengedhetetlen a precíziós fúráshoz és maráshoz. Ha a gránit elemek felülete durva, az rezgéshez vezethet, ami miatt a fúrófejek vagy marók eltérhetnek a tervezett pályájuktól. Ez rossz minőségű vágásokat vagy a szükséges tűréshatároknak nem megfelelő furatokat eredményezhet.

Ezenkívül az érdes felület a mozgó alkatrészek fokozott kopása miatt a gép élettartamát is csökkentheti. Az érdes gránitelemek okozta megnövekedett súrlódás a hajtáslánc alkatrészeinek és csapágyainak idő előtti kopását okozhatja, ami idővel a pontosság csökkenéséhez vezethet.

Másrészt a sima és egyenletes felület javítja a NYÁK fúró- és marógépek megmunkálási minőségét. A polírozott felület csökkentheti a súrlódást, minimalizálhatja a rezgést, és javíthatja a gép működésének pontosságát és precizitását. A sima felület jobb alapot biztosíthat a munkadarab beállításához és beállításához, ami nagyobb hatékonyságot és megbízhatóságot eredményez a gyártási folyamatban.

Összefoglalva, a gránit elemek felületi érdessége jelentős hatással lehet a NYÁK fúró- és marógépek megmunkálási minőségére. A sima és egyenletes felület elengedhetetlen a gép működésének pontosságához és precizitásához. Ezért fontos biztosítani, hogy a gép építésében használt gránit elemek a szükséges specifikációknak megfelelően polírozottak és kidolgozottak legyenek.

Közzététel ideje: 2024. márc. 18.