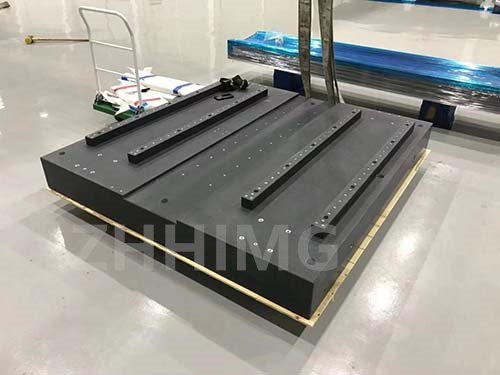

A precíziós gyártás területén a lézeres kötés hajszálpontosságot igényel a ragasztott alkatrészek integritásának és funkcionalitásának biztosítása érdekében. A gránit gépalapok, különösen a megbízható beszállítóktól, mint például a ZHHIMG®, kulcsszerepet játszanak ezeknek a precíz eredményeknek az elérésében. Íme, hogyan javítják egyedi tulajdonságaik a lézeres kötésberendezések teljesítményét.

Páratlan stabilitás a következetes beállításért

A lézeres kötés megköveteli, hogy az alkatrészek tökéletesen illeszkedjenek a folyamat során. A gránit gépalapok, amelyek nagy, körülbelül 3100 kg/m³ sűrűséggel rendelkeznek, kivételesen stabil alapot biztosítanak. A gránit súlya és merevsége ellenáll a külső erőknek, amelyek egyébként a kötőberendezés elmozdulását vagy dőlését okozhatnák. Legyen szó akár a közeli gépek rezgéseiről, akár a kezelők mozgásáról a gyártócsarnokban, a stabil alap biztosítja, hogy a lézerforrás és a kötőplatform megtartsa pontos relatív helyzetét. Ez a stabilitás kulcsfontosságú az állandó kötésminőség eléréséhez, mivel még a legkisebb eltérés is gyenge kötésekhez vagy kötési hibákhoz vezethet.

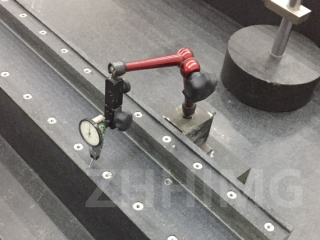

Kiváló rezgéscsillapítás a hibamentes kötésért

A kötési műveletek során a lézerek nagy energiájú impulzusai belső rezgéseket generálhatnak a berendezésben. Ezenkívül a gyártási környezetből származó környezeti rezgések jelentős veszélyt jelentenek a pontosságra. A gránit természetes rezgéscsillapító képessége ebben a helyzetben forradalmi változást hoz. Egyedülálló belső szerkezete, amely összekapcsolódó ásványi szemcsékből áll, hatékonyan elnyeli és eloszlatja a rezgési energiát. Ezen rezgések csökkentésével a gránit gépalapok megakadályozzák, hogy a lézersugár eltérjen a célponttól. Ennek eredményeként a kötési folyamat nagyobb pontossággal történhet, minimalizálva az egyenetlen hőeloszlás kockázatát és biztosítva az egyenletes kötési szilárdságot a csatlakozáson.

Kivételes hőállóság a precíziós tartósítás érdekében

A gyártási környezetben a hőmérséklet-ingadozások elkerülhetetlenek, és jelentős hatással lehetnek a lézeres kötés pontosságára. A gránit alacsony hőtágulási együtthatója kulcsfontosságú előny. Sok olyan fémmel ellentétben, amelyek jelentősen tágulnak és összehúzódnak a hőmérséklet-változások hatására, a gránit változó hőmérsékleti körülmények között is megőrzi méreteit. A lézeres kötésnél, ahol a hőstabilitás elengedhetetlen az optikai alkatrészek beállításához és a ragasztott anyagokban fellépő hőfeszültség megakadályozásához, a gránit gépalapzat biztonsági óvintézkedésként szolgál. Biztosítja, hogy a lézer fókuszpontja állandó maradjon, és hogy az alkatrészek helyzete ne mozduljon el hő hatására, ezáltal lehetővé téve a pontos és megismételhető kötési eredményeket.

Kémiai inertség a hosszú távú megbízhatóság érdekében

A lézeres kötés különféle vegyszerek használatát foglalhatja magában a felület előkészítéséhez vagy a folyamat javításához. A gránit kémiai inertsége ellenállóvá teszi ezen anyagok korróziójával szemben. Ez a tulajdonság idővel megvédi a gép alapjainak integritását, biztosítva, hogy az továbbra is stabil és pontos platformot biztosítson a lézeres kötési műveletekhez. A gránit gép alapjainak kiválasztásával a gyártók elkerülhetik a vegyi anyagok okozta degradációval kapcsolatos lehetséges problémákat, például az alapanyag vetemedését vagy gyengülését, amelyek veszélyeztethetik a kötési folyamat pontosságát.

Összefoglalva, a gránit gépalapzatok elengedhetetlenek a precíz lézeres ragasztási eredmények eléréséhez. Stabilitásuk, rezgéscsillapításuk, hőállóságuk és kémiai tehetetlenségük harmóniában működnek, hogy optimális környezetet teremtsenek a nagy pontosságú ragasztáshoz. A lézeres ragasztási műveletek minőségének és megbízhatóságának javítása érdekében a kiváló minőségű gránit gépalapzatba, mint amilyeneket a ZHHIMG® kínál, befektetés stratégiai döntés, amely következetes, pontos és hibamentes ragasztási eredmények formájában megtérül.

Közzététel ideje: 2025. június 3.