A gránit felületlapokat széles körben használják a precíziós megmunkálásban, az elektronikai gyártásban és a méréstechnikai laboratóriumokban. A pontos ellenőrzés és kalibrálás elengedhetetlen eszközeiként a megfelelő gránit felületlap kiválasztása kritikus fontosságú a hosszú távú teljesítmény és a mérési megbízhatóság biztosítása érdekében. Az alábbiakban öt fontos tényezőt kell figyelembe venni a gránit felületlap kiválasztásakor:

1. A gránit anyagminősége

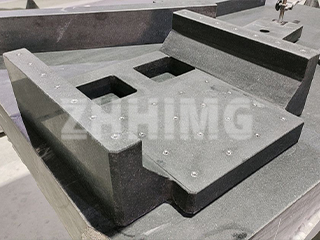

A gránit anyagának minősége közvetlenül befolyásolja a platform pontosságát és tartósságát. A méréstechnikai alkalmazásokhoz a kiváló minőségű természetes fekete gránitot részesítik előnyben, amely keménységéről, alacsony porozitásáról és minimális hőtágulásáról ismert. Gránit felületlap kiválasztásakor válasszon olyan anyagokat, amelyek egyenletes ásványi összetételűek, sűrű szerkezetűek és minimális belső repedésekkel vagy üregekkel rendelkeznek. A finoman polírozott, nem porózus felület segít ellenállni a szennyeződésnek, és jobb megismételhetőséget biztosít a precíziós mérések során.

2. Méret- és pontossági követelmények

A felületlap méreteinek meg kell egyezniük a mérendő munkadarabok méretével és súlyával. A túlméretezett lapok szükségtelen költségekhez vezethetnek és több helyet foglalhatnak el, míg az alulméretezett lapok korlátozzák a mérési tartományt és a stabilitást. A pontosság ugyanilyen fontos – a síkfelületnek, az egyenességnek és a derékszögnek meg kell felelnie az alkalmazáshoz szükséges specifikus tűréshatároknak. A felületlapokat jellemzően DIN, GB vagy ASME szabványok (0., 1., 2. stb. osztály) szerint osztályozzák.

3. Felületkezelési technikák

A felületkezelés kulcsfontosságú tényező a gránitlap használhatóságának és pontosságának meghatározásában. Az általános felületkezelési lehetőségek közé tartozik a kézi leppelés, a precíziós csiszolás és a finom polírozás. A sima, tükörsima felület minimalizálja a felületi érdességet és javítja a mérési konzisztenciát. Ezzel szemben a csúszásgátló felületek, például a homokfúvás, olyan területeken alkalmazhatók, ahol az alkatrész stabilitása fontos. A korrózióálló tulajdonságokkal rendelkező felület kiválasztása segít megőrizni a méretintegritást az idő múlásával, különösen párás vagy ipari környezetben.

4. Szerkezeti stabilitás és tartósság

A gránit természetesen stabil, de nem minden gránit teljesít egyformán nagy igénybevétel mellett. A szerkezeti integritás biztosítása érdekében a lemeznek nagy nyomószilárdsággal, alacsony vízfelvétellel és jó ütésállósággal kell rendelkeznie. Változó hőmérsékletű környezetben ajánlott nagyon alacsony hőtágulási együtthatójú gránitot használni. Ezenkívül a lemeznek kopás- és kémiai korrózióállónak kell lennie, hogy a hosszú távú használatot a pontosság romlása nélkül kibírja.

5. Karbantartás és értékesítés utáni támogatás

Még a legtartósabb gránit felületlapok is rendszeres ápolást igényelnek az optimális teljesítmény fenntartásához. Beszállító kiválasztásakor olyan vállalatokat keressen, amelyek kalibrációs szolgáltatásokat, műszaki támogatást és részletes felhasználói kézikönyveket kínálnak. A könnyen tisztítható felületek és az egyszerű karbantartási folyamatok segítenek meghosszabbítani a lap élettartamát. A rendszeres tisztítás, a környezetvédelem és az időszakos újrakalibrálás elengedhetetlen a fenntartható mérési pontosság biztosításához.

Következtetés

A megfelelő gránit felületlap kiválasztása nem csak a tömör kőtömb kiválasztásáról szól – gondosan mérlegelni kell az anyagminőséget, a pontossági osztályt, a felületkezelést, a környezeti alkalmazkodóképességet és a vásárlás utáni támogatást. Ezen öt szempont értékelésével biztosíthatja, hogy gránit platformja megbízható, tartós pontosságot nyújtson precíziós mérési igényeinek kielégítésére.

Közzététel ideje: 2025. július 24.