Az ipari precíziós berendezések területén a gránit stabilitása főként az ásványi összetételétől, szerkezeti sűrűségétől és fizikai teljesítménymutatóitól (például hőtágulási együtthatójától, vízfelvételi sebességétől és nyomószilárdságától) függ, nem pedig magától a színétől. A szín azonban gyakran közvetve tükrözi az ásványi összetétel és a képződési környezet különbségeit. Ezért a gyakorlati alkalmazásokban bizonyos színű gránit előnyösebb a kiváló átfogó teljesítménye miatt. A konkrét elemzés a következő:

I. A szín és a stabilitás közötti közvetett összefüggés

A gránit színét ásványi összetétele határozza meg, és az ásványi összetétel közvetlenül befolyásolja fizikai tulajdonságait:

Világos színű gránit (például szürkésfehér, világos rózsaszín)

Ásványi összetétel: Főként kvarc és földpát (akár 60% - 80%), kis mennyiségű csillámmal vagy amfibollal.

A kvarc (2,65 g/cm³ sűrűségű) és a földpát (2,5-2,8 g/cm³ sűrűségű) nagy keménységgel, erős kémiai stabilitással és alacsony hőtágulási együtthatóval rendelkezik (jellemzően 5-8 × 10⁻⁶/℃), és a hőmérsékletváltozások nem befolyásolják őket könnyen.

Szerkezeti jellemzők: Viszonylag stabil geológiai környezetben (például a földkéreg sekély részén lassú lehűlés során) alakult ki, egyenletes kristályos részecskékkel, sűrű szerkezettel, alacsony porozitással (0,3% - 0,7%), alacsony vízfelvételi sebességgel (<0,15%) és erős deformációállósággal.

Tipikus alkalmazások: Elektronikus chipgyártó berendezések, precíziós optikai műszeralapok (például fotolitográfiai gépplatformok), amelyeknek hosszú ideig meg kell őrizniük a méretpontosságot.

Sötét gránit (például fekete, sötétzöld)

Ásványi összetétel: Gazdag vas- és magnéziumásványokban (például amfibol, biotit, piroxén), és részben nehézfém ásványokat, például magnetitot és ilmenitet tartalmaz.

Az amfibol (sűrűség 3,0-3,4 g/cm³) és a biotit (sűrűség 2,7-3,1 g/cm³) viszonylag nagy sűrűségűek, de hőtágulási együtthatóik valamivel magasabbak, mint a kvarcé (akár 8-12×10⁻⁶/℃), és szerkezetükben a vastartalmú ásványok oxidációja miatt enyhe változások történhetnek.

Szerkezeti jellemzők: Többnyire magas hőmérsékletű és nagynyomású környezetben (például mély magma gyors lehűlése) keletkezik, durva kristályos részecskékkel és jelentős szerkezeti sűrűségbeli különbségekkel. Egyes sötét gránitok (például a Jinan Green) egyenletesebb és stabilabb szerkezettel rendelkeznek az intenzív magmás aktivitás és a belső feszültségek teljes felszabadulása miatt.

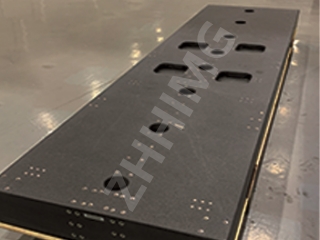

Tipikus alkalmazások: Nagy teherbírású szerszámgépalapzatok, nagy koordináta-mérőgépek (CMM), amelyeknek nagy terhelést és ütésállóságot kell elviselniük.

Ii. Az ipari forgatókönyvek stabilitásának fő mutatói

A színtől függetlenül az ipari precíziós berendezésekben használt gránit alapvető követelményei a következők:

Termikus stabilitás

Előnyben kell részesíteni az alacsony hőtágulási együtthatójú (<8×10⁻⁶/℃) fajtákat, hogy elkerüljük a hőmérséklet-ingadozások okozta pontossági eltéréseket. A világos színű gránit (például a szezámfehér) jobb hőstabilitással rendelkezik a magas kvarctartalma miatt.

Szerkezeti tömörség

A 0,5%-nál kisebb porozitású és 0,1%-nál kisebb vízfelvételi arányú gránit nem hajlamos a nedvesség vagy szennyeződések adszorbeálására, és hosszú távú használat során sem valószínű, hogy deformálódik. Mind a sötét gránitban található Jinan Green (0,3%-os porozitással), mind a világos gránitban található Shanxi Black (0,2%-os porozitással) megfelel a nagy sűrűség követelményeinek.

Mechanikai szilárdság

A nyomószilárdság meghaladja a 150 MPa-t, a hajlítószilárdság pedig a 12 MPa-t, ami biztosítja a precíziós berendezések hordozásának hosszú távú stabilitását. A sötét gránit (például az indiai fekete) általában nagyobb mechanikai szilárdsággal rendelkezik a vas- és magnéziumásványok jelenléte miatt, és alkalmas nagy igénybevételű körülményekre.

Kémiai korrózióállóság

A kvarc és a földpát erősen ellenáll a savas és lúgos korróziónak. Ezért a világos színű gránit (például szezámszürke) alkalmasabb a vegyiparban és a félvezetőiparban található korrozív környezetekhez.

Iii. Általános választási lehetőségek és esetek az ipari területen

Világos színű gránit: A legjobb választás nagy pontosságú munkákhoz

Reprezentatív fajták:

Szezámfehér: Fujianban gyártják, világosszürke színű, kvarctartalma meghaladja a 70%-ot. Hőtágulási együtthatója 6×10⁻⁶/℃. Félvezető litográfiai gépplatformokban és repülőgépipari vizsgálóberendezésekben használják.

Jinan Green: Sötétszürke, egyenletes szerkezet, nyomószilárdság 240 MPa, gyakran használják koordináta-mérőgépek (CMM) alapjához.

Előnyök: Jó színegyenletesség, ami megkönnyíti az optikai berendezések optikai útvonalának kalibrálását; Kis hődeformációval rendelkezik, és alkalmas nanométeres szintű pontossági követelményekre.

Sötét gránit: Nagy teherbírású és ütésálló helyszínekhez ajánlott

Reprezentatív fajták:

Fekete Galaxis: Fekete színű, ilmenitet tartalmaz, sűrűsége 3,05 g/cm³, nyomószilárdsága 280 MPa. Nagy teherbírású szerszámgépek vezetősíneihez és autóipari szerelvényekhez használják.

Mongol fekete: Sötétzöld, főként amfibol, erős ütésállósággal, bányászati berendezések alapjához használják.

Előnyök: Nagy sűrűség, nagy merevség, képes elnyelni a mechanikai rezgéseket, alkalmas nagy terhelésű ipari környezetbe.

Negyedik. Következtetés: A szín nem a meghatározó tényező; a teljesítmény a lényeg

Szín ≠ stabilitás: Mind a világos, mind a sötét gránitnak vannak nagyon stabil változatai. A kulcs az ásvány tisztaságában, a szerkezet egyenletességében és a fizikai mutatókban rejlik.

Jelenetadaptáció elve:

Precíziós optikai/elektronikai berendezések: Válasszon világos színű, magas kvarctartalmú fajtákat (például szezámfehérjét), hangsúlyozva a hőstabilitást és a felületi pontosságot.

Nehézgépek/ipari szerszámgépek: Válasszon sötét színű, magas vastartalmú magnéziumérceket (például Jinan kék), hangsúlyozva a mechanikai szilárdságot és az ütésállóságot.

Vásárlási javaslat: A paramétereket, mint például a hőtágulási együtthatót, a vízfelvételi sebességet és a nyomószilárdságot, a szín alapján történő vizsgálati jelentésekkel (például GB/T 18601-2020 "Természetes gránit építőlemezek") ellenőrizze.

Összefoglalva, az ipari területen a gránit kiválasztásánál a teljesítmény a legfontosabb, amit a szín egészít ki. Átfogó értékelést kell végezni a konkrét berendezési követelményekkel és a felhasználási környezettel kombinálva.

Közzététel ideje: 2025. május 19.