A precíziós gránit alkatrészek, mint például a koordináta-mérőgépek alapjai, a légcsapágyas vezetők és a precíziós gépszerkezetek, ismertek a stabilitásukról, kivételes rezgéscsillapításukról és alacsony hőtágulásukról. A legfontosabb tényező azonban maga a felület, amelyet jellemzően mikronos vagy szubmikronos tűréshatárokkal készítenek aprólékos leppelés és polírozás segítségével.

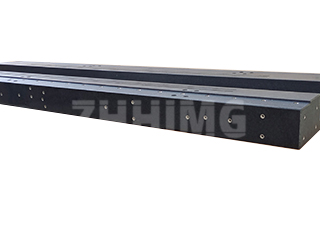

De a világ legigényesebb alkalmazásaihoz elegendő a standard leppelés, vagy egy extra réteg műszaki védelemre van szükség? Még a legstabilabb anyagunk – a ZHHIMG® nagy sűrűségű fekete gránitunk – is profitálhat a speciális felületkezelésből, hogy javítsa a funkcionalitást a dinamikus rendszerekben, túllépve az egyszerű geometriai pontosságon, és megtervezve az optimális gránit-levegő vagy gránit-fém határfelületet a maximális dinamikus teljesítmény és hosszú élettartam érdekében.

Miért válik elengedhetetlenné a felületbevonat

A gránit elsődleges előnye a méréstechnika területén a stabilitása és síkfelülete. A természetesen polírozott gránitfelület azonban, bár hihetetlenül sík, mikrotextúrájú és bizonyos fokú porozitással rendelkezik. Nagy sebességű vagy nagy kopásnak kitett alkalmazásoknál ezek a tulajdonságok károsak lehetnek.

A fejlett kezelés iránti igény azért merül fel, mert a hagyományos lappolás, miközben páratlan síkfelületet ér el, mikroszkopikus pórusokat hagy nyitva. Az ultraprecíziós mozgáshoz:

- Légcsapágy teljesítménye: A porózus gránit finoman befolyásolhatja a légcsapágyak felhajtóerejét és stabilitását a légáramlás dinamikájának megváltoztatásával. A nagy teljesítményű légcsapágyakhoz tökéletesen tömített, nem porózus felületre van szükség az állandó légnyomás és felhajtóerő fenntartásához.

- Kopásállóság: Bár rendkívül karcálló, a fém alkatrészek (például végálláskapcsolók vagy speciális vezetőmechanizmusok) folyamatos súrlódása végül lokalizált kopási foltokat okozhat.

- Tisztaság és karbantartás: A lezárt felület lényegesen könnyebben tisztítható, és kisebb valószínűséggel szívja magába a mikroszkopikus olajokat, hűtőfolyadékokat vagy légköri szennyeződéseket, amelyek mindegyike katasztrofális egy nagy precíziós tisztatéri környezetben.

A legfontosabb felületbevonati módszerek

Míg a teljes gránitkomponens ritkán van bevonva – mivel stabilitása a kőre jellemző –, bizonyos funkcionális területek, különösen a légcsapágyak kritikus vezetőfelületei, gyakran speciális kezelést kapnak.

Az egyik vezető módszer a gyantás impregnálás és tömítés. Ez a legelterjedtebb fejlett felületkezelési forma a nagy precíziós gránit esetében. Ez magában foglalja egy alacsony viszkozitású, nagy teljesítményű epoxi- vagy polimer gyanta felvitelét, amely behatol a gránit felületi rétegének mikroszkopikus pórusaiba és kitölti azokat. A gyanta üvegsima, nem porózus tömítést képez. Ez hatékonyan kiküszöböli a porozitást, amely zavarhatja a légtartást, így egy ultratiszta, egyenletes felületet hoz létre, amely elengedhetetlen az állandó légrés fenntartásához és a légnyomás maximalizálásához. Emellett drasztikusan javítja a gránit ellenálló képességét a kémiai foltokkal és a nedvességfelvétellel szemben.

Egy második megközelítés, amelyet a minimális súrlódást igénylő területekre tartanak fenn, a nagy teljesítményű PTFE (teflon) bevonatok alkalmazása. A légcsapágyaktól eltérő dinamikus alkatrészekkel kölcsönhatásba lépő felületekre speciális polimerizált tetrafluoretilén (PTFE) bevonatok alkalmazhatók. A PTFE tapadásmentes és rendkívül alacsony súrlódású tulajdonságairól híres. A gránit alkatrészekre felvitt vékony, egyenletes réteg csökkenti a nemkívánatos akadozó csúszás jelenségét és minimalizálja a kopást, közvetlenül hozzájárulva a simább, pontosabb mozgásvezérléshez és a kiváló ismétlési pontossághoz.

Végül, bár nem egy állandó bevonatról van szó, a kenést és védelmet létfontosságú szállítás előtti lépésként tartjuk szem előtt. Minden acél szerelvényen, menetes betéten és fém alkatrészen könnyű, speciális, kémiailag inert olajat vagy rozsdagátló vegyületet alkalmazunk. Ez a védelem kulcsfontosságú a szállítás során, mivel megakadályozza a villámározsdásodást a szabadon lévő acél alkatrészeken változó páratartalom mellett, biztosítva, hogy a precíziós alkatrész kifogástalan állapotban érkezzen meg, készen az érzékeny méréstechnikai eszközök azonnali integrációjára.

A fejlett felületbevonat alkalmazásáról szóló döntés mindig mérnökeink és az ügyfél végső alkalmazási követelményeinek partnerségében születik. Standard méréstechnikai felhasználás esetén a ZHHIMG leppelt és polírozott gránitfelülete jellemzően az iparág aranystandardja. A kifinomult légcsapágyakat használó nagy sebességű, dinamikus rendszerek esetében azonban a lezárt, nem porózus felületbe való befektetés garantálja a maximális teljesítményt, a hosszú élettartamot és a legszigorúbb tűréshatárok betartását.

Közzététel ideje: 2025. október 24.