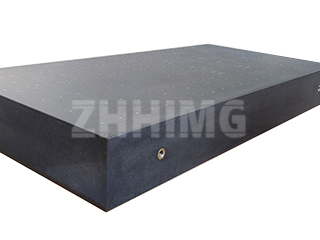

Az elektronikai gyártás gyorsan változó világában, ahol az eszközök miniatürizálása a szüntelen innovációt hajtja, a felületszerelési technológia (SMT) továbbra is kritikus fontosságú folyamat az alkatrészek nyomtatott áramköri lapokra (NYÁK-okra) történő elhelyezésére. A modern SMT-berendezéseknek – a pick-and-place gépeknek, a szitanyomtatóknak és az automatizált optikai ellenőrző (AOI) rendszereknek – a lehetetlent határos sebességgel és pontossággal kell működniük. A gép alapjának stabilitása és integritása nem pusztán támogató tényezők; ezek jelentik az áteresztőképesség és a hozam végső korlátját. Számos nagy teljesítményű rendszer esetében a robusztus, megingathatatlan megoldás a felületszerelési technológiához speciális gránit gépalap alkalmazása.

Ahogy az alkatrészek méretei folyamatosan csökkennek (01005-ig és azon túl), és az elhelyezési sebesség is szárnyal, a rendszer teljes dinamikus stabilitását újra kell értékelni. Ezért fordulnak a vezető berendezésgyártók a természetes kő belső tulajdonságaihoz, hogy megalkossák a felületszerelési technológiával készült gránit gépalapokat.

A gránit alap elengedhetetlen feltétele a nagysebességű SMT-ben

Miért egy ősi, természetes anyag az optimális választás a legmodernebb SMT automatizáláshoz? A válasz a precíziós mozgás alapvető fizikájában rejlik. A nagy sebességű SMT gépek jelentős dinamikus erőket generálnak. A portálrendszerek, fejek és szállítószalagok gyors gyorsulása és lassulása rezgéseket hoz létre, amelyek – ha nem kezelik őket – a gép szerkezetében is terjedhetnek. Ez az oszcilláció közvetlenül elhelyezési pontatlanságokhoz, forrasztási hibákhoz és a vizsgálati pontosság csökkenéséhez vezet.

A megoldás a gránit gépágy a felületszerelési technológiához. A gránit tulajdonságai kiváló anyaggá teszik a belső és külső zavarok elnyelésére és csillapítására:

-

Kiváló csillapítási jellemzők: Az acélhoz vagy alumíniumhoz képest a gránit lényegesen magasabb belső csillapítási együtthatóval rendelkezik. Ez azt jelenti, hogy a nagy sebességű mozgás okozta mechanikai rezgések gyorsan eloszlanak apró hőmennyiségekként, megakadályozva, hogy destabilizálják az elhelyezőfejet vagy az ellenőrző optikát. Ez az azonnali beállási idő kulcsfontosságú az áteresztőképesség maximalizálásához a pontosság feláldozása nélkül.

-

Hőtehetetlenség és alacsony hőtágulási együttható: Az SMT környezetben, különösen az újraömlesztő kemencék közelében vagy a közvetlen működési területen, kisebb hőmérséklet-ingadozások fordulhatnak elő. A fémek erősen reagálnak ezekre a változásokra, ami hőtáguláshoz és méretbeli eltolódáshoz vezet. A felületszerelési technológiához használt gránitágy alacsony hőtágulási együtthatója (CTE) azonban biztosítja, hogy a gép kritikus beállítási geometriája stabil maradjon az üzemi hőmérsékleti tartományban. Ez a hőstabilitás elengedhetetlen a beállítási integritás fenntartásához, különösen nagy gépalapterületek esetén.

-

Kivételes síklapúság a precíziós mozgáshoz: A gránit tükrösíthető és polírozható, így a síklapúsági tűrések mikron alatti értékeket is elérhetünk. Ez a rendkívüli pontosság nem képezheti próbára a precíziós lineáris vezetők, légcsapágyak és motorrendszerek szerelését. A gránit alapjának nagy méretpontossága a felületszerelési technológiához tökéletes egyenességet és beállítást biztosít a gyorsan mozgó tengelyek számára, ami közvetlenül meghatározza az alkatrészek elhelyezésének pontosságát.

Az SMT következő generációjának tervezése: Komponensek és integráció

A gránit szerepe az SMT-ben túlmutat a nagy gránitgép-bázison. Egy robusztus SMT platform gyakran egyedi tervezésű gránit alkatrészeket használ a felületszerelési technológiához, amelyeket a fő szerkezetbe integrálnak. Ezek az alkatrészek a következők lehetnek:

-

Precíziós rögzítőblokkok: Nagy érzékenységű látórendszerek, lézeres igazítási érzékelők és referencia kamerák abszolút stabil pozicionálásának biztosítására szolgálnak.

-

Légcsapágyas felületek: A rendkívül nagy pontosságú pick-and-place fejekhez a gránit ideális, magasfényűre polírozott, nem porózus felületet biztosít, amely tökéletesen működik a légcsapágyakkal, közel súrlódásmentes, ismételhető mozgást biztosítva.

-

Egyedi szerszámlemezek: Kisebb gránit elemek, amelyek specifikus folyamatszerszámok tartására és referenciáira szolgálnak, garantálva az ismételhető illesztést az idő és a hőmérséklet függvényében.

A felületszerelési technológiához használt nagy teljesítményű gránit gépalap gyártási folyamata a hagyományos kézművesség és a fejlett mérnöki munka ötvözetét testesíti meg. Ez magában foglalja a legmagasabb minőségű természetes fekete gránit kiválasztását, feszültségmentesítését, majd a legmodernebb CNC-berendezésekkel történő megmunkálását. Az olyan jellemzőket, mint a menetes furatok, a T-hornyok, a kábelvezetéshez szükséges magfuratok és a fémbetétek kötési felületei, aprólékosan integrálják az ügyfél pontos specifikációihoz.

A befektetés megtérülése: Pontosság és hosszú élettartam

Az SMT berendezések gránit alapozásába való befektetés stratégiai döntés, amely egyértelmű megtérülést kínál. Bár a kezdeti anyagköltség magasabb lehet, mint az acélé, a hosszú távú előnyök – a maximális termelési hozam, a csökkent selejt és a szerkezeti eltérések miatti minimális állásidő – messze meghaladják a különbséget.

A felületszerelési technológiához használt gránit alap megbízható és tartós referenciasíkot biztosít, amely évtizedekig megőrzi méretintegritását, ellenáll a kopásnak, a korróziónak és a belső szerkezeti változásoknak. Az elektronikai összeszerelés élvonalában működő gyártók számára, ahol a precízió jelenti a különbséget a sikeres termék és a sikertelen gyártási sorozat között, a felületszerelési technológiához speciális gránit gépalap által biztosított stabilitás a teljesítmény és a megbízhatóság végső garanciája. Egy ilyen alapokkal rendelkező gép kiválasztása a következetesség, a sebesség és a kompromisszumok nélküli minőség választása a világ legbonyolultabb elektronikus eszközeinek összeszerelése során.

Közzététel ideje: 2025. dec. 1.