A precíziós mérnöki világban a gránit platform a pontosság végső alapja. Univerzális eszköz, mégis alkalmazási fókusza alapvetően változik attól függően, hogy egy erre a célra létrehozott méréstechnikai laboratóriumban vagy egy dinamikus ipari termelési területen található-e. Bár mindkét környezet stabilitást igényel, a fő különbségek a szükséges pontossági fokozatban, a célban és az üzemi környezetben rejlenek.

A precíziós törekvés: Mérés- és tesztelési ipar

Amikor egy precíziós gránit platformot mérési vagy tesztelési ipari környezetben használnak – például egy nemzeti metrológiai intézetben, egy elsődleges kalibráló házban vagy egy speciális repülőgépipari minőségellenőrző laboratóriumban –, a hangsúly kizárólag az abszolút metrológián és kalibráláson van.

- Pontossági osztály: Ezek az alkalmazások szinte kivétel nélkül a legmagasabb szintű pontosságot igénylik, jellemzően a 00-ás vagy az ultra-nagy pontosságú 000-es osztályt (gyakran laboratóriumi AA osztályként emlegetik). Ez a szigorú síklapúság garantálja, hogy maga a felületi lemez elhanyagolható hibát visz be a mérési egyenletbe.

- Cél: A gránit referenciaként szolgál. Elsődleges funkciója más eszközök (például magasságmérők, mikrométerek vagy elektronikus szintezők) kalibrálása, illetve statikus alapot biztosít a csúcskategóriás eszközök, például koordináta-mérőgépek (CMM-ek) vagy optikai komparátorok számára.

- Környezet: Ezek a platformok szigorúan szabályozott, gyakran hőmérséklet-stabilizált környezetben (pl. 20 ± 1 ℃) működnek, hogy minimalizálják a hőtágulás hatását, biztosítva, hogy a gránit belső stabilitása abszolút méretpontossággá váljon.

A tartósság mozgatórugója: ipari termelés és gyártás

Ezzel szemben az ipari termelésben vagy műhelyben alkalmazott gránit platform más kihívásokkal és prioritásokkal néz szembe. Itt a hangsúly a folyamatirányításra és a tartósságra helyeződik át.

- Pontossági osztály: Ezek az alkalmazások jellemzően a 0. osztályt (A ellenőrzési osztály) vagy az 1. osztályt (B műhelyi osztály) használják. Bár továbbra is nagy pontosságúak, ezek az osztályok egyensúlyt kínálnak a pontosság és a költséghatékonyság között, figyelembe véve a forgalmas gyártási környezet magasabb kopási sebességét.

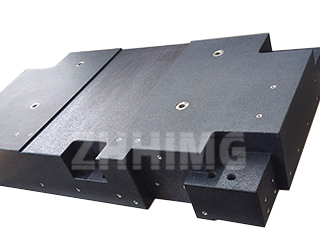

- Cél: A gránit szerepe nem a mesterszerszámok kalibrálása, hanem robusztus, stabil alapot biztosít a folyamat közbeni ellenőrzéshez, összeszereléshez és elrendezéshez. Fizikai alapot képez magának a gépnek, például a szeletfeldolgozó berendezéseknek, az automatizált összeszerelő soroknak vagy a nagysebességű lézergravírozó rendszereknek. Ebben a minőségében a gránit kiváló rezgéscsillapító tulajdonságaira és merevségére összpontosít, hogy működés közben fenntartsa a dinamikus pozicionálási pontosságot.

- Környezet: A termelési környezet gyakran kevésbé szabályozott, így a platform nagyobb hőmérséklet-ingadozásnak, levegőben szálló törmeléknek és nagyobb fizikai igénybevételnek van kitéve. A gránit rozsda- és korrózióállósága ideálissá teszi ezeket a nehéz, mindennapi körülményeket, ahol egy fém felületlemez gyorsan lebomlana.

A ZHHIMG® elkötelezettsége a kettős fókusz iránt

Vezető globális beszállítóként a ZHONGHUI Group (ZHHIMG®) tisztában van azzal, hogy egy precíziós gránitplatform valódi értéke abban rejlik, hogy konstrukciója megfelel a tervezett célnak. Akár egy ultraprecíz, finoman megmunkált platformot szállítunk egy egyetemi kutatólaboratóriumnak, akár egy rendkívül tartós gépalapot egy gyárautomatizálási sorhoz, a globálisan elismert szabványok, például a GGG-P-463c szövetségi specifikáció iránti alapvető elkötelezettségünk változatlan marad. Biztosítjuk, hogy minden platform, minőségétől függetlenül, kihasználja a ZHHIMG® fekete gránit stabilitását, hogy ott biztosítsa a megbízhatóságot, ahol a legfontosabb: a precíz mérés és gyártás alapjainál.

Közzététel ideje: 2025. október 22.