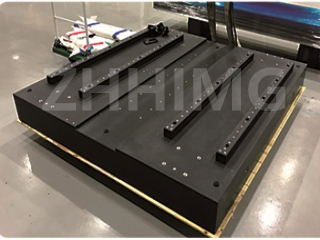

A félvezetőiparban a szeletvizsgálat kulcsfontosságú a chip minőségének és teljesítményének biztosításában, és az ellenőrzőasztal pontossága és stabilitása döntő szerepet játszik az észlelési eredményekben. A gránit alap egyedi tulajdonságaival ideális választás a félvezető szelet ellenőrzőasztalhoz, a többdimenziós elemzés következő lépéseként.

Először is, a precíziós garancia dimenziója

1. Rendkívül magas síkfelület és egyenesség: A gránit alapot fejlett feldolgozási technológiával dolgozzák fel, a síkfelület elérheti a ±0,001 mm/m-es vagy akár nagyobb pontosságot is, az egyenesség pedig kiváló. A lapkavizsgálati folyamat során a nagy pontosságú sík stabil támasztást biztosít a lapkának, és biztosítja a pontos érintkezést az ellenőrző berendezés szondája és a lapka felületén lévő forrasztási kötések között.

2. Nagyon alacsony hőtágulási együttható: a félvezetőgyártás érzékeny a hőmérsékletváltozásokra, és a gránit hőtágulási együtthatója rendkívül alacsony, általában körülbelül 5 × 10⁻⁶/℃. Amikor a detektáló platform működik, még akkor is, ha a környezeti hőmérséklet ingadozik, a gránit alap mérete nagyon keveset változik. Például nyáron a magas hőmérsékletű műhelyben a közös fémalap detektáló platform hőmérséklete a lapka és a detektáló berendezés relatív helyzetének eltolódását okozhatja, ami befolyásolja a detektálási pontosságot; A gránit alap detektáló platform képes fenntartani a stabilitást, biztosítani a lapka és a detektáló berendezés relatív helyzetpontosságát a detektálási folyamat során, és stabil környezetet biztosít a nagy pontosságú detektáláshoz.

Másodszor, a stabilitási dimenzió

1. Stabil szerkezet és rezgésállóság: A gránit több millió évnyi geológiai folyamat után is sűrű és egyenletes belső szerkezetet kapott. A félvezetőgyár komplex környezetében a perifériás berendezések működése és a személyzet mozgása által keltett rezgéseket a gránitalap hatékonyan csillapítja.

2. Hosszú távú felhasználási pontosság: más anyagokhoz képest a gránit nagy keménységgel és erős kopásállósággal rendelkezik, Mohs-keménysége elérheti a 6-7-et. A gránit alapfelülete nem kopik könnyen a gyakori ostya be- és kirakodás és ellenőrzési műveletek során. A tényleges adatfelhasználási statisztikák szerint a gránit alapvizsgáló asztal használata, 5000 óra folyamatos működés után, a síkfelület és az egyenesség pontossága továbbra is a kezdeti pontosság több mint 98%-án tartható, csökkentve a berendezés kopását a rendszeres kalibrálási és karbantartási idők miatt, csökkentve az üzleti működési költségeket, biztosítva a vizsgálati munka hosszú távú stabilitását.

Harmadszor, a tiszta és interferenciamentes dimenzió

1. Alacsony porképződés: a félvezető gyártási környezetnek rendkívül tisztanak kell lennie, és maga a gránit anyag stabil, és nem könnyű porrészecskéket képezni. A tesztplatform működése során elkerülhető, hogy az alap által termelt por szennyezze a lapkát, és csökken a porrészecskék okozta rövidzárlat és szakadás kockázata. A pormentes műhely lapka-ellenőrző területén a gránit alap-ellenőrző asztal körüli porkoncentrációt mindig rendkívül alacsony szinten tartják, megfelelve a félvezetőipar szigorú tisztasági követelményeinek.

2. Nincs mágneses interferencia: a detektorberendezés érzékeny az elektromágneses környezetre, és a gránit egy nem mágneses anyag, amely nem zavarja a detektorberendezés elektronikus jelét. Az elektronnyalábos detektálás és más, rendkívül magas elektromágneses környezetet igénylő vizsgálati technológiák alkalmazásakor a gránit alap biztosítja a detektorberendezés elektronikus jelének stabil továbbítását és a vizsgálati eredmények pontosságát. Például, amikor a lapkát nagy pontosságú elektromos teljesítményre tesztelik, a nem mágneses gránit alap elkerüli a detektálási áram- és feszültségjelekkel való interferenciát, így a detektálási adatok valóban tükrözik a lapka elektromos jellemzőit.

Közzététel ideje: 2025. márc. 31.