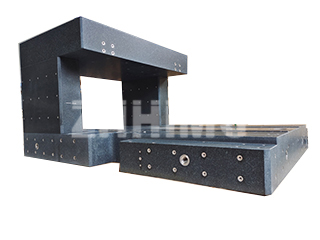

A precíziós mérés világában a gránit mérőeszközök, mint például a felületi lemezek, nélkülözhetetlen mércét jelentenek. Sok felhasználó azonban talán nincs tisztában azokkal a kulcsfontosságú tényezőkkel, amelyek hozzájárulnak a pontosságukhoz és a hosszú távú stabilitásukhoz. A ZHHIMG®-nél megértjük, hogy egy szerszám vastagsága elsődleges tényező a megbízható mérési etalonként való működésében.

Vastagság: A precíziós stabilitás alapja

Egy gránit mérőeszköz vastagsága nem csupán a térfogat kérdése; alapvető fontosságú a pontossági stabilitás szempontjából. Bár egyes ügyfelek kérhetik a kisebb vastagságot a súly csökkentése érdekében, mi határozottan nem javasoljuk ezt. Egy vékonyabb platform megfelelhet a kezdeti pontossági előírásoknak, de stabilitása és hosszú távú teljesítménye romlik. Idővel valószínűleg elveszíti eredeti pontosságát, így kritikus alkalmazásokhoz használhatatlanná válik.

Az iparág nem véletlenül határozott meg szabványos vastagság-méret arányokat. Ezek a szabványok biztosítják, hogy a gránit platform ellenálljon a saját súlyából és a mért alkatrészek terheléséből adódó deformációnak. A ZHHIMG®-nél platformjainkat úgy tervezzük, hogy a vastagság egyenesen arányos legyen a mérettel, garantálva az optimális stabilitást felesleges tömeg nélkül. Kiváló minőségű ZHHIMG® fekete gránitunk sűrű, egyenletes szerkezetével tovább fokozza ezt a stabilitást.

Precíziós minőségek és gyártásellenőrzés

A gránit mérőplatformokat különböző pontossági fokozatok szerint kategorizálják. A 00-as fokozatú platformjaink például szigorúan szabályozott, 20±2°C-os és 35%-os páratartalmú környezetet igényelnek, ezért korszerű, állandó hőmérsékletet és páratartalmat biztosító műhelyeinkben gyártjuk és tároljuk őket. Az alacsonyabb fokozatúak, mint például az 1-es és 2-es fokozat, szobahőmérsékleten történő használatra alkalmasak.

Bármely ellenőrzés előtt a gránit platformot aprólékosan vízszintbe kell állítani egy elektronikus vízmértékkel. Kis platformok esetében átlós vizsgálati módszert alkalmazunk a síkfelület ellenőrzésére, míg a nagyobb platformokat négyzetrácsos módszerrel vizsgáljuk, hogy a felület minden pontja megfeleljen szigorú szabványainknak. A kompromisszumok nélküli pontosság garantálása érdekében minden mérőeszköznek és a gránit platformnak legalább nyolc órán át akklimatizálódnia kell ellenőrzött környezetben a vizsgálat előtt.

Aprólékos, 5 lépéses csiszolási folyamatunk

Egy gránitszerszám vastagsága csak annyira jó, mint a kidolgozásához használt szakértelem. A leppelési folyamat kritikus lépés a kiváló pontosság elérésében és fenntartásában. A ZHHIMG®-nél ezt a munkát hőmérséklet-szabályozott létesítményeinkben végezzük egy aprólékos, 5 lépéses folyamattal:

- Durva lapolás: A kezdeti szakasz az alapvető síkfelületi és vastagsági szabványok elérésére összpontosít.

- Félfinom átfedés: Ez a lépés eltávolítja a durva átfedésből eredő mélyebb karcolásokat, így a síkfelület közelebb kerül az előírt szabványhoz.

- Finomtükrözés: Tovább finomítjuk a felületet, biztosítva, hogy a síklapúság a kezdeti nagy pontosságú tartományon belül maradjon.

- Kézi felületkezelés: Képzett technikusaink manuálisan végzik a felületkezelést, aprólékosan finomítva a pontosságot, amíg az pontosan megfelel a kívánt specifikációknak.

- Polírozás: Az utolsó lépés biztosítja a sima és alacsony érdességi értékű felületet, ami kulcsfontosságú a stabil és konzisztens mérésekhez.

A lépések elvégzése után minden szerszámot 5-7 napra hőmérséklet-szabályozott helyiségbe helyezünk, hogy a végső tanúsítás előtt végleges stabilizálódjon. Ez a szigorú folyamat, a prémium ZHHIMG® fekete gránit használatával kombinálva, biztosítja, hogy termékeink ne csak megfeleljenek, hanem meghaladják a nemzeti és nemzetközi szabványokat.

Közzététel ideje: 2025. szeptember 30.