Hogyan válik egy átlagos gránitdarabból egy laboratóriumban vagy gyárban a mikron pontosság mérésének „varázseszközévé”? E mögött egy szigorú minőségbiztosítási rendszer áll, akárcsak a kő „precíziós varázslatának” kiöntése. Ma fedezzük fel a gránitmérő eszközök minőségi titkait, és nézzük meg, hogyan alakulnak át a hegyekben lévő sziklákból precízen gyártott „vonalzókká”.

Először is, a jó eszközöknek „jó anyagú kövekből” kell állniuk: a gránit inherens előnyei

A gránit mérőeszközök minősége elsősorban a „származásuktól” függ. A kiváló minőségű gránit három fő jellemzővel rendelkezik:

Nagy keménység: A gránitban található kvarckristályok (amelyek több mint 25%-át teszik ki) számtalan apró pengéhez hasonlítanak, így keménysége eléri a 6-7-et a Mohs-skálán, ami még az acélnál is kopásállóbb.

Stabil teljesítmény: A közönséges fémek hevítés hatására „kitágulnak”, de a gránit hőtágulási együtthatója rendkívül alacsony. Még ha a ZHHIMG® fekete gránitjának hőmérséklete 10 ℃-kal emelkedik is, a deformáció mindössze 5 mikron – ami az emberi haj átmérőjének tizedével egyenértékű –, ami egyáltalán nem befolyásolja a mérési pontosságot.

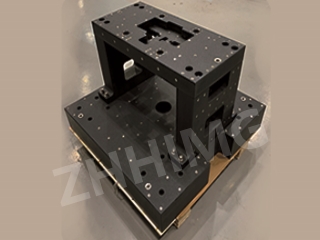

Sűrű szerkezet: A jó gránit sűrűsége meghaladja a 3000 kg/m³-t, szinte nincsenek benne üregek, ahogyan a homok is szorosan kötődik a cementhez. A ZHHIMG® terméksűrűsége eléri a 3100 kg/m³-t, és több száz kilogrammos súlyt is képes deformáció nélkül ellenállni.

Ii. A kövektől az eszközökig: A termesztés útja mikronszintű pontossággal

Ahhoz, hogy a kibányászott gránit mérőeszközzé váljon, több rétegű „finomításon” kell átesnie:

Durva megmunkálás: Élek és sarkok eltávolítása

Vágja a gránitot nagy darabokra egy gyémántfűrésszel, akárcsak egy ceruzát élez. Ezen a ponton ultrahangos hullámokat használnak a kő „B-ultrahang” vizsgálatára, hogy ellenőrizzék a benne lévő repedéseket és biztosítsák az anyag épségét.

Finomőrlés: Addig őröljük, amíg tükörsima nem lesz

A legfontosabb lépés a csiszolás. A ZHHIMG® által használt csiszológép darabonként több mint 5 millió jüanba kerül, és lenyűgöző pontossággal képes megmunkálni a gránit felületét.

Durva csiszolás: Először távolítsa el az érdes felületi réteget, hogy az 1 méteres hosszon belüli magasságkülönbség ne haladja meg az 5 mikront.

Finomcsiszolás: Ezután ultrafinom őrlőporral polírozzák, és a végső síkfelület eléri a ±0,5 mikron/m-t

Állandó hőmérsékletű és páratartalmú „edzőpálya”

A csiszolást speciális műhelyben kell végezni: a hőmérsékletet 20 ℃ körül tartják, a páratartalmat 50%-on stabilizálják, és egy 2 méter mély, ütésálló árkot kell ásni, hogy megakadályozzák a külső járművek elhaladását és a pontosság befolyásolását. Csakúgy, mint a sportolók, csak állandó hőmérsékletű úszómedencében tudják a legjobb teljesítményt nyújtani.

Iii. Minőségbiztosítás: Többszintű ellenőrzés és kontroll

Mielőtt minden gránitszerszám elhagyná a gyárat, „szigorú ellenőrzésen” kell átesnie:

Magasságmérés percmérővel: A német Mahr percmérő 0,5 mikronos hibát képes kimutatni, ami még egy szúnyogszárny vastagságánál is kisebb. Arra használják, hogy ellenőrizzék, egy szerszám felülete sík-e.

Lézeres interferométer tükör: Készítsen „fényképet” a szerszám felületéről lézerrel, hogy lássa, vannak-e rajta finom egyenetlenségek. A ZHHIMG® termékeinek három teszten kell átmenniük, és minden alkalommal 24 órán át állandó hőmérsékletű helyiségben kell állni, hogy a hőmérséklet ne befolyásolja az eredményeket.

A tanúsítvány olyan, mint egy „személyi igazolvány”: Minden szerszámhoz tartozik egy „születési anyakönyvi kivonat” – egy kalibrációs tanúsítvány, amely több mint 20 precíziós adatot tartalmaz. A kód beolvasásával megtekintheti a „fejlődési profilját”.

Iv. Nemzetközi tanúsítás: A minőség globális átjárója

Az ISO minősítés olyan, mint a gránitszerszámok „akadémiai bizonyítványa”:

ISO 9001: Biztosítani kell, hogy minden egyes anyagtétel azonos minőségű legyen, akárcsak a szupermarketekben lévő alma, és minden méret megközelítőleg azonos édességi fokú legyen;

ISO 14001: A feldolgozási eljárásnak környezetbarátnak kell lennie, és nem szabad szennyeznie a környezetet. Például a keletkező port alaposan kezelni kell.

ISO 45001: A munkavállalók munkakörnyezetének jónak kell lennie. Például a műhelyben a zaj nem lehet túl hangos, hogy a munkavállalók a jó szerszámok elkészítésére tudjanak koncentrálni.

A csúcskategóriás területeken, mint például a félvezetők gyártása, továbbra is szigorúbb tanúsítványokra van szükség. Például, amikor a ZHHIMG® termékeket chipteszteléshez használják, SEMI tanúsítványt kell szerezniük annak biztosítására, hogy ne kerüljenek apró részecskék a felületre, és így elkerülhető legyen a chipek szennyeződése.

V. Adatokkal való kommunikáció: A minőség gyakorlati előnyei

A jó gránitmérő eszközök lenyűgöző eredményeket hozhatnak:

Miután egy NYÁK-gyár átvette a ZHHIMG® platformot, a selejtarány 82%-kal csökkent, és egy év alatt 430 000 jüant takarítottak meg.

Az 5G-s chipek vizsgálatakor a nagy pontosságú grániteszközök akár 1 mikronos hibákat is képesek azonosítani – ami egyenértékű egy homokszem megtalálásával egy futballpályán.

A hegyekben lévő szikláktól a precíziós laboratóriumok mérőeszközeiig a gránit átalakulásának útja tele van tudománnyal és kézművességgel. Minden minőségi mutató és minden precíz ellenőrzés arra irányul, hogy ez a kő a technológiai fejlődés "sarokkövévé" váljon. Legközelebb, amikor gránit mérőeszközt lát, ne feledkezzen meg a mögötte rejlő szigorú minőségi kódról!

Közzététel ideje: 2025. június 18.