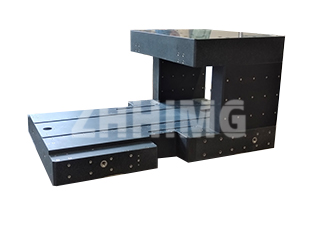

A precíziós gránitvizsgáló platform az ismételhető, pontos mérés alapja. Mielőtt bármilyen grániteszközt – az egyszerű felületi laptól az összetett négyzetig – használatra alkalmasnak ítélnének, a pontosságát szigorúan ellenőrizni kell. Az olyan gyártók, mint a ZHONGHUI Group (ZHHIMG), szigorú minőségellenőrzési szabványoknak felelnek meg, és a platformokat olyan fokozatokban tanúsítják, mint a 000, 00, 0 és 1. Ez a tanúsítás a felület valódi síklapúságát meghatározó, bevált műszaki módszereken alapul.

Síkfelület meghatározása: Az alapvető módszerek

A gránit platformok tanúsításának fő célja a síklapúsági hiba (FE) meghatározása. Ez a hiba alapvetően a tényleges munkafelület összes pontját tartalmazó két párhuzamos sík közötti minimális távolságként definiálható. A metrológusok négy elismert módszertant alkalmaznak ennek az értéknek a meghatározására:

A hárompontos és az átlós módszer: Ezek a módszerek a felület topográfiájának gyakorlati, alapvető értékelését kínálják. A hárompontos módszer a kiértékelési referenciasíkot úgy határozza meg, hogy három, egymástól távol eső pontot választ ki a felületen, és a hibabecslést (FE) a két, egymással határos párhuzamos sík közötti távolsággal határozza meg. Az átlós módszer, amelyet gyakran alkalmaznak ipari szabványként, jellemzően kifinomult eszközöket használ, például egy elektronikus vízmértéket egy hídlemezzel együtt. Itt a referenciasíkot egy átló mentén állítják be, ami hatékony módszert kínál a teljes felületen mért hibaeloszlás rögzítésére.

A legkisebb négyzetek módszere (legkisebb szorzó kettő): Ez a matematikailag legszigorúbb megközelítés. A vonatkoztatási síkot úgy határozza meg, mint amely minimalizálja az összes mért pont és a sík közötti távolság négyzetösszegét. Ez a statisztikai módszer biztosítja a síkfelület legobjektívebb értékelését, de a számítások összetettsége miatt fejlett számítógépes feldolgozást igényel.

A kis területű módszer: Ez a technika közvetlenül megfelel a síkfelület geometriai definíciójának, ahol a hibaértéket az összes mért felületi pontot magában foglaló legkisebb terület szélessége határozza meg.

A párhuzamosság elsajátítása: A tárcsás indikátor protokoll

Az alapvető síklapúságon túl a speciális szerszámok, mint például a gránit derékszögű mérőlécek, megkövetelik a munkafelületek közötti párhuzamosság ellenőrzését is. A mérőórás módszer kiválóan alkalmas erre a feladatra, de a megbízhatósága teljes mértékben a aprólékos kivitelezésen múlik.

Az ellenőrzést mindig nagy pontosságú referenciafelületen kell elvégezni, a gránit négyzet egyik mérőlapját kiindulási referenciaként használva, gondosan a platformhoz igazítva. A kritikus lépés a mérési pontok meghatározása a vizsgált felületen – ezek nem véletlenszerűek. Az átfogó értékelés biztosítása érdekében a felület szélétől körülbelül 5 mm-re egy ellenőrzőpontot kell kijelölni, amelyet egy egyenletesen elosztott rácsminta egészít ki középen, a pontokat jellemzően 20-50 mm távolságra egymástól. Ez a szigorú rács biztosítja, hogy a jelző minden kontúrt szisztematikusan feltérképezzen.

A megfelelő szemközti oldal vizsgálatakor a gránit négyzetet 180 fokkal el kell forgatni. Ez az átmenet rendkívüli óvatosságot igényel. A szerszámot soha nem szabad a referencialapon átcsúsztatni; óvatosan kell felemelni és áthelyezni. Ez az alapvető kezelési protokoll megakadályozza a két precíziósan leppelt felület közötti koptató érintkezést, hosszú távon biztosítva mind a négyzet, mind a referenciaplatform nehezen megszerzett pontosságát.

A magasabb minőségű szerszámok – mint például a ZHHIMG precíziósan leppelt 00-as fokozatú derékszögű szerszámai – szigorú tűrései a gránitforrás kiváló fizikai tulajdonságainak és ezen szigorú, bevett metrológiai protokollok alkalmazásának bizonyítéka.

Közzététel ideje: 2025. november 3.