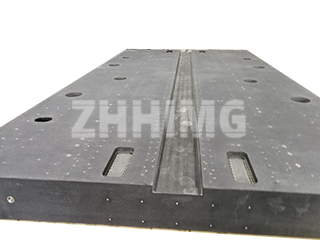

Bármely precíziós gyártási vagy méréstechnikai folyamat integritása az alapoknál kezdődik. A ZHHIMG®-nél, bár hírnevünket az ultraprecíziós gránitmegoldásokra építjük, felismerjük az öntöttvas felületlemezek és jelölőlemezek kritikus szerepét a globális iparágakban. Ezen referenciaeszközök megfelelő telepítésének, karbantartásának és pontosságának ellenőrzésének megértése nem csupán a legjobb gyakorlat – ez a különbség a minőségbiztosítás és a költséges selejt között.

A feltétlen előfeltétel: Szakszerű telepítés és kompromisszumok nélküli szerkezet

Mielőtt egy öntöttvas jelölőlap elérné a referenciapontosságát, azt megfelelően kell felszerelni és beállítani. Ez a kritikus beállítási fázis nem pusztán eljárási jellegű; közvetlenül befolyásolja a lap szerkezeti integritását és sík felületét. A nem megfelelő telepítés – például az egyenetlen terheléselosztás vagy a helytelen szintezés – sértheti az iparági előírásokat, és véglegesen deformálhatja a lapot, használhatatlanná téve azt. Ezért ezt a feladatot csak erre felhatalmazott, képzett személyzet végezheti. Ezen eljárások megsértése nemcsak nem megfelelő, hanem magát a precíziós szerszám szerkezetét is veszélyeztetheti.

Lemezek jelölése a munkafolyamatban: A referencia-alappont

Minden műhelyben a szerszámokat meghatározott szerepek szerint osztályozzák: referencia, mérés, közvetlen rajzolás és befogás. A jelölőlemez az alapvető referenciaeszköz a rajzolási folyamathoz. Maga a rajzolás az a lényeges művelet, amelynek során a rajzi specifikációkat egy üres vagy félkész munkadarabra átviszik, egyértelmű megmunkálási határokat, referenciapontokat és kulcsfontosságú korrekciós vonalakat határoznak meg. Ez a kezdeti rajzolási pontosság, amelynek jellemzően 0,25 mm és 0,5 mm között kell lennie, közvetlen és mélyreható hatással van a végtermék minőségére.

Ennek az integritásnak a megőrzése érdekében a lemezt vízszintbe kell állítani és biztonságosan el kell helyezni, a terhelést egyenletesen elosztva az összes alátámasztási ponton, hogy elkerüljük a szerkezeti feszültséget. A felhasználóknak biztosítaniuk kell, hogy a munkadarab súlya soha ne haladja meg a lemez névleges terhelését, hogy elkerüljük a szerkezeti károsodást, a deformációt és a munkaminőség romlását. Továbbá a munkafelületet egyenletesen kell használni a helyi kopás és horpadások elkerülése érdekében, biztosítva a hosszú élettartamot.

Síkfelület-vizsgálat: Az ellenőrzés tudománya

Egy előrajzoló lemez valódi mérete a munkafelület síksága. Az ellenőrzés elsődleges módszere a pontvizsgálat. Ez a módszer meghatározza az érintkezési pontok szükséges sűrűségét egy 25 mm-es négyzetes területen belül:

- 0. és 1. fokozatú tányérok: Minimum 25 hely.

- 2. fokozatú lemezek: Minimum 20 folt.

- 3. fokozatú tányérok: Minimum 12 folt.

Míg a hagyományos „két lemez egymáshoz kaparásának” technikája biztosíthatja a szoros illeszkedést és a felület intimitását, nem garantálja a síkfelületet. Ez a technika két tökéletesen illeszkedő felületet eredményezhet, amelyek valójában gömb alakúak. A valódi egyenességet és síkfelületet szigorúbb módszerekkel kell ellenőrizni. Az egyenesség eltérése számszerűsíthető egy mérőóra és annak tartóállványának egy ismert egyenes referencia, például egy precíziós derékszögű vonalzó mentén történő mozgatásával a lemez felületén. A legigényesebb mérőlemezek esetében az optikai interferometriát alkalmazó optikai sík módszert alkalmazzák a mikron alatti pontosság ellenőrzésére.

Hibakezelés: Hosszú élettartam és megfelelőség biztosítása

A jelölőlemezek minőségét szigorú szabályozási keretek szabályozzák, mint például a gépiparban a JB/T 7974—2000 szabvány. Az öntési folyamat során olyan hibák léphetnek fel, mint a porozitás, a homoklyukak és a zsugorodási üregek. Ezen eredendő öntési hibák megfelelő kezelése kulcsfontosságú a lemez élettartama szempontjából. A „00”-nál alacsonyabb pontossági osztályú lemezek esetében bizonyos javítások megengedettek:

- A kisebb hibák (15 mm-nél kisebb átmérőjű homokszemcsék) ugyanazzal az anyaggal tömíthetők, feltéve, hogy a tömítőanyag keménysége kisebb, mint a környező vasé.

- A munkafelületen legfeljebb négy csatlakozási pont lehet, amelyek legalább $80\text{mm}$ távolságra vannak egymástól.

Az öntési hibákon túl a munkafelületnek mentesnek kell lennie minden használatot befolyásoló rozsdától, karcolástól vagy horpadástól.

Karbantartás a tartós pontosság érdekében

Akár öntöttvas jelölőlapról, akár ZHHIMG® gránit felületről van szó, a karbantartás egyszerű, mégis létfontosságú. A felületet tisztán kell tartani; használaton kívül alaposan meg kell tisztítani, és a rozsda megelőzése érdekében védőolajjal kell bevonni, valamint védőburkolattal kell lefedni. A használatot mindig szabályozott környezetben, ideális esetben (20± 5)℃ környezeti hőmérsékleten kell végezni, és a rezgést szigorúan kerülni kell. A szigorú telepítési, használati és karbantartási irányelvek betartásával a gyártók biztosíthatják, hogy referenciasíkjaik pontosak maradjanak, védve végtermékeik minőségét és integritását.

Közzététel ideje: 2025. október 31.