Az ultraprecíziós gyártás világában a gránit mechanikus alkatrészek teljesítménye szorosan összefügg felületi jellemzőikkel – különösen az érdességgel és a fényességgel. Ez a két paraméter nem pusztán esztétikai részlet; közvetlenül befolyásolják a precíziós műszerek pontosságát, stabilitását és megbízhatóságát. A gránit alkatrészek érdességének és fényességének meghatározása segít a mérnököknek és a technikusoknak abban, hogy minden alkatrész megfeleljen a nagy pontosságú alkalmazásokhoz szükséges szigorú szabványoknak.

A gránit egy természetes anyag, amely főként kvarcból, földpátból és csillámból áll, amelyek együttesen finomszemcsés, stabil szerkezetet alkotnak, amely ideális mechanikai és méréstechnikai alkalmazásokhoz. A gránit mechanikai alkatrészek felületi érdessége jellemzően Ra 0,4 μm és Ra 1,6 μm között mozog, a minőségtől, a polírozási módszertől és a tervezett felhasználástól függően. Például a gránitlapok vagy -alapok mérőfelületei rendkívül alacsony érdességi értékeket igényelnek a műszerekkel és a munkadarabokkal való pontos érintkezés garantálása érdekében. Az alacsonyabb Ra érték simább felületet jelent, csökkentve a súrlódást és megakadályozva a felületi egyenetlenségek okozta mérési hibákat.

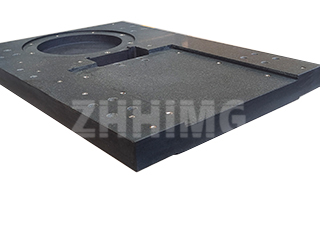

A ZHHIMG-nél minden egyes gránitalkotóelemet aprólékosan megmunkálnak nagy pontosságú leppelési technikákkal. A felületet ismételten mérik és finomítják, amíg el nem éri a kívánt mikrosíkságot és egyenletes textúrát. A fémfelületekkel ellentétben, amelyek simaságának megőrzése érdekében bevonatokra vagy kezelésekre lehet szükség, a gránit finom érdességét természetes módon, kontrollált mechanikai polírozással éri el. Ez tartós felületet biztosít, amely hosszú távú használat után is megőrzi pontosságát.

A fényesség ezzel szemben a gránit felületének vizuális és fényvisszaverő minőségére utal. Precíziós alkatrészeknél a túlzott fényesség nem kívánatos, mivel fényvisszaverődést okozhat, ami zavarja az optikai vagy elektronikus méréseket. Ezért a gránit felületeket általában félmatt megjelenéssel kezelik – sima tapintásúak, de tükörsima visszaverődés nélkül. Ez a kiegyensúlyozott fényességi szint javítja az olvashatóságot mérés közben, és biztosítja az optikai stabilitást precíziós műszerekben, például koordináta-mérőgépekben (CMM) és optikai tárgyasztalokban.

Számos tényező befolyásolja mind az érdességet, mind a fényességet, beleértve a gránit ásványi összetételét, a szemcseméretet és a polírozási technikát. A kiváló minőségű fekete gránit, mint például a ZHHIMG® fekete gránit, finom, egyenletesen elosztott ásványokat tartalmaz, amelyek kiváló felületkezelést tesznek lehetővé stabil fényességgel és minimális felületi hullámossággal. Ez a gránittípus kiváló kopásállóságot és méretstabilitást is kínál, amelyek elengedhetetlenek a hosszú távú pontosság fenntartásához.

A gránit alkatrészek felületi állapotának megőrzése érdekében elengedhetetlen a megfelelő karbantartás. A rendszeres tisztítás puha, szöszmentes ruhával és nem korrozív tisztítószerrel segít eltávolítani a port és az olajmaradványokat, amelyek befolyásolhatják mind az érdességet, mind a fényességet. A felületeket soha nem szabad fémeszközökkel vagy súrolóanyagokkal dörzsölni, mivel ezek mikrokarcolásokat okozhatnak, amelyek megváltoztatják a felület textúráját és a mérési pontosságot. Megfelelő ápolás mellett a gránit mechanikus alkatrészek évtizedekig megőrizhetik precíziós felületi jellemzőiket.

Összefoglalva, a gránit mechanikus alkatrészeinek érdessége és fényessége kritikus fontosságú a precíziós mérnöki funkcionális teljesítményük szempontjából. Fejlett gyártási folyamatok révén a ZHHIMG biztosítja, hogy minden gránitalkatrész megfeleljen a felületminőség, a stabilitás és a hosszú élettartam nemzetközi szabványainak. A természetes gránit egyedi fizikai tulajdonságainak a legmodernebb technológiával való kombinálásával a ZHHIMG továbbra is támogatja azokat az iparágakat, ahol a pontosság és a megbízhatóság határozza meg a sikert.

Közzététel ideje: 2025. október 28.