Az ultraprecíziós ipar – a félvezetőgyártástól a repülőgépipari méréstechnikáig – középpontjában a gránit platform áll. Gyakran csupán egy tömör kőtömbként tekintenek rá, valójában ez az alkatrész a legfontosabb és legstabilabb alap a pontos mérések és mozgásvezérlés eléréséhez. A mérnökök, metrológusok és gépgyártók számára kiemelkedő fontosságú megérteni, hogy mi határozza meg valójában egy gránit platform „pontosságát”. Nem egyszerűen a felületkezelésről van szó; a platform valós teljesítményét meghatározó geometriai mutatók gyűjteményéről van szó.

A gránit platform pontosságának legfontosabb mutatói a síklapúság, az egyenesség és a párhuzamosság, amelyek mindegyikét szigorú nemzetközi szabványok alapján kell ellenőrizni.

Síkfelület: A fő referenciasík

A síkfelület vitathatatlanul a legfontosabb mutató bármely precíziós gránit platform, különösen egy gránit felületlap esetében. Meghatározza, hogy a teljes munkafelület mennyire illeszkedik egy elméletileg tökéletes síkhoz. Lényegében ez az elsődleges referencia, amelyből minden más mérést kiindulnak.

Az olyan gyártók, mint a ZHHIMG, a síkfelületet a világszerte elismert szabványoknak, például a DIN 876 (Németország), az ASME B89.3.7 (USA) és a JIS B 7514 (Japán) megfeleléssel biztosítják. Ezek a szabványok tűréshatárokat határoznak meg, amelyek jellemzően a 00-as fokozattól (laboratóriumi fokozat, amely a legnagyobb pontosságot igényli, gyakran a mikron vagy nanométer alatti tartományban) az 1-es vagy 2-es fokozatig (ellenőrzési vagy szerszámtermi fokozat) terjednek. A laboratóriumi minőségű síkfelület eléréséhez nemcsak a nagy sűrűségű gránit inherens stabilitása szükséges, hanem a mestercsiszolók kivételes szakértelme is – kézműveseinké, akik manuálisan is el tudják érni ezeket a tűréshatárokat egy olyan pontossággal, amelyet gyakran „mikrométeres érzetnek” neveznek.

Egyenesség: A lineáris mozgás gerince

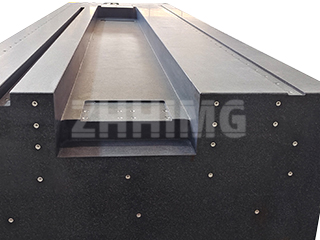

Míg a síkfelület egy kétdimenziós területre utal, az egyenesség egy adott vonalra vonatkozik, gyakran egy gránit alkatrész, például egy egyenes él, derékszögű vonalzó vagy gépalap élei, vezetői vagy hornyai mentén. A géptervezésben az egyenesség elengedhetetlen, mert garantálja a mozgástengelyek valódi, lineáris pályáját.

Amikor gránit alapra szerelnek lineáris vezetőket vagy légcsapágyakat, a rögzítőfelületek egyenessége közvetlenül befolyásolja a mozgóasztal lineáris hibáját, ami befolyásolja a pozicionálási pontosságot és az ismételhetőséget. Fejlett mérési technikákra, különösen a lézeres interferométereket alkalmazókra (amelyek a ZHHIMG ellenőrzési protokolljának központi részét képezik), van szükség az egyenességi eltérések mikrométer/méterben történő hitelesítéséhez, biztosítva, hogy a platform hibátlan gerincként szolgáljon a dinamikus mozgásrendszerek számára.

Párhuzamosság és merőlegesség: A geometriai harmónia meghatározása

Komplex gránit alkatrészek, például gépalapzatok, légcsapágyas vezetők vagy többoldalú alkatrészek, például gránit négyzetek esetében két további mutató létfontosságú: a párhuzamosság és a merőlegesség (derékszög).

- A párhuzamosság azt diktálja, hogy két vagy több felület – például egy gránitgerenda felső és alsó rögzítőfelülete – pontosan egyenlő távolságra legyen egymástól. Ez kulcsfontosságú az állandó munkamagasság fenntartásához, vagy annak biztosításához, hogy a gép szemközti oldalain lévő alkatrészek tökéletesen illeszkedjenek.

- A merőlegesség, vagy derékszögűség biztosítja, hogy két felület pontosan 90°-os szöget zárjon be egymással. Egy tipikus koordináta-mérőgépben (CMM) a gránit derékszögű vonalzónak, vagy magának az alkatrész alapjának garantáltan merőlegesnek kell lennie, hogy kiküszöbölje az Abbe-hibát, és garantálja, hogy az X, Y és Z tengelyek valóban merőlegesek legyenek.

A ZHHIMG különbsége: A specifikáción túl

A ZHHIMG-nél hiszünk abban, hogy a precíziót nem lehet túlzásba vinni – a precíziós üzletág nem lehet túl igényes. Elkötelezettségünk túlmutat ezen méretszabványok teljesítésén. A nagy sűrűségű ZHHIMG® fekete gránit (≈ 3100 kg/m³) felhasználásával platformjaink eredendően kiváló rezgéscsillapítással és a legalacsonyabb hőtágulási együtthatóval rendelkeznek, ami tovább védi a tanúsított síkfelületet, egyenességet és párhuzamosságot a környezeti és működési zavarokkal szemben.

Precíziós gránit platform értékelésekor ne csak a specifikációs lapot vegye figyelembe, hanem a gyártási környezetet, a tanúsítványokat és a nyomon követhető minőségellenőrzést is – azokat az elemeket, amelyek a ZHHIMG® alkatrészt a legstabilabb és legmegbízhatóbb választássá teszik a világ legigényesebb ultraprecíziós alkalmazásaihoz.

Közzététel ideje: 2025. október 24.