Amikor a mérnökök és rendszerintegrátorok a legjobb gránitgyártókat keresik, ritkán keresnek egy egyszerű cégnév-listát. Az ultraprecíziós mérnöki munkában a „legjobb” szónak nagyon konkrét jelentése van. Nem csak a termelési volumenről van szó, és nem is arról, hogy milyen széles körben népszerűsítenek egy márkát. Ehelyett a hosszú távú stabilitást, a mérhető pontosságot és azt a képességet tükrözi, hogy fizikai referenciaként szolgálhat olyan rendszerekben, ahol a hibák nem rejthetők el.

A gránitot évtizedek óta használják a precíziós mérnöki munkában, mégis csak kevés gyártóban bíznak meg következetesen a csúcskategóriás alkalmazásokban. Ez azért van, mert a precíziós gránit nem dekoratív anyag. Funkcionális alap. Miután gépalapként, mérési referenciaként vagy szerkezeti platformként telepítették, teljesítménye közvetlenül befolyásolja a teljes rendszer pontosságát, ismételhetőségét és élettartamát.

A legjobb gránitgyártókat tehát nem az határozza meg, hogy hány terméket értékesítenek, hanem az, hogy mennyire megbízhatóak.gránit teljesítvalós üzemi körülmények között.

Az egyik legfontosabb tényező, ami megkülönbözteti a magas szintű gránitgyártókat a hagyományos beszállítóktól, az anyagellenőrzés. A gránit természetes anyag, teljesítménye nagymértékben függ az ásványi összetételtől, a szemcseszerkezettől, a sűrűségtől és a belső feszültségtől. A hasonló megjelenésű kövek idővel nagyon eltérően viselkedhetnek. Az ultraprecíziós alkalmazásokban ezek a különbségek inkább felerősödnek, mintsem átlagolódnak.

A ZHHIMG szigorú anyagfegyelemre építette precíziós gránitgyártási filozófiáját. Ahelyett, hogy több vizuálisan hasonló gránitminőséget kínálna, a vállalat a ZHHIMG® fekete gránitra, egy nagy sűrűségű, körülbelül 3100 kg/m³ sűrűségű természetes gránitra szabványosít. Ezt az anyagot hosszú távú tesztelés, feldolgozási tapasztalatok és az igényes ipari környezetben szerzett alkalmazási visszajelzések alapján választották ki.

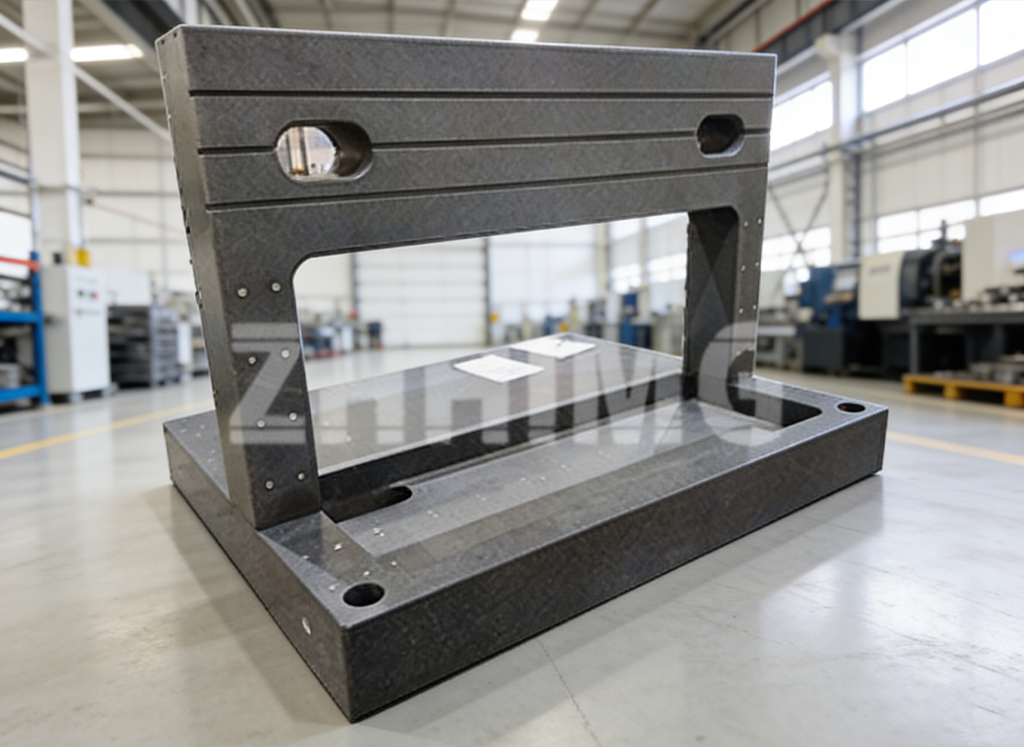

Az Európában és Észak-Amerikában általánosan használt fekete gránitokhoz képest a ZHHIMG® fekete gránit nagyobb sűrűséget és jobb szerkezeti stabilitást mutat. Ezek a tulajdonságok különösen fontosak nagyméretű...gránit gépalapok, gránit légcsapágyszerkezetek és ultraprecíziós gránit alkatrészek, ahol még a mikroszintű deformáció is befolyásolhatja a mozgás pontosságát és a mérés hitelességét.

A legjobb gránitgyártók egy másik meghatározó tulajdonsága, hogy képesek a méretarányt a precizitással ötvözni. Egy dolog kis gránitlemezeket előállítani elfogadható síkfelülettel. Egy másik kihívás a mikronos vagy szubmikronos pontosság fenntartása több tíz tonnás alkatrészeken. Nagy félvezető berendezésalapokban, koordináta-mérőgép-szerkezetekben és precíziós lézerplatformokban a geometriai integritást nagy fesztávolságok és nagy terhelések esetén is meg kell őrizni.

A ZHHIMG nagy gyártóüzemeket üzemeltet, amelyek akár 100 tonnás, 20 méter hosszú, egyrészes gránit alkatrészek megmunkálására is képesek. Ezek a képességek lehetővé teszik a vállalat számára, hogy olyan alkalmazásokat támogasson, ahol a szerkezeti méretnek és a pontosságnak együtt kell járnia. Ami még fontosabb, biztosítják, hogy az ügyfeleknek ne kelljen kompromisszumot kötniük a tervezési követelményekkel a gyártási korlátok miatt.

A precíziós gránitgyártás nagymértékben függ a környezeti feltételektől. A hőmérséklet-ingadozás, a rezgés és a páratartalom változása mérési hibákat okozhat a csiszolás és az ellenőrzés során. A kategóriájukban legjobbnak tartott gyártók nemcsak a gépekbe, hanem a gépeket körülvevő környezetbe is befektetnek.

A ZHHIMG precíziós köszörülési és ellenőrzési folyamatait állandó hőmérsékletű és páratartalmú, rezgésszigetelt alapozású műhelyekben végzik. A csendes futódaruk és az ellenőrzött összeszerelési területek tovább csökkentik a környezeti zavarokat. Ez a részletekre való odafigyelés biztosítja, hogy a mért pontosság a valós alkatrészteljesítményt tükrözze, ne pedig az átmeneti körülményeket.

A mérési képesség egy másik terület, ahol a vezető gránitgyártók megkülönböztetik magukat. A pontosság nem haladhatja meg az ellenőrzéséhez használt mérési rendszer pontosságát. A legjobb gyártók a méréstechnikát a termelés szerves részének, nem pedig végső ellenőrzési lépésnek tekintik.

A ZHHIMG fejlett méréstechnikai berendezéseket alkalmaz, beleértve a lézeres interferométereket, elektronikus szintezőket, ultraprecíziós indikátorokat, felületi érdességmérőket és induktív mérőrendszereket. Minden műszert rendszeresen kalibrálnak, a nemzeti méréstechnikai szabványokhoz való visszakövethetőségnek köszönhetően. Ez biztosítja, hogy a síkfelület, egyenesség, derékszög és párhuzamosság értékei ne elméleti célértékek, hanem ellenőrzött eredmények legyenek.

Az emberi szakértelem továbbra is ugyanolyan fontos. Míg a modern CNC és csiszolóberendezések biztosítják az állandóságot, a végső pontosság gyakran a kézi folyamatoktól, például a kézi leppelődéstől és a precíziós beállítástól függ. A világ legelismertebb gránitgyártói közül sok inkább a kézművesek tapasztalatáról, mint a gépeik újdonságáról ismert.

A ZHHIMG-nél számos mestercsiszoló több mint 30 éves tapasztalattal rendelkezik a kézi precíziós felületmegmunkálásban. A mikron szintű anyagleválasztás tapintás és tapasztalat révén történő szabályozásának képessége lehetővé teszi a gránit felületlapok, egyenes élek és szerkezeti elemek számára, hogy olyan teljesítményszintet érjenek el, amelyet az automatizált folyamatok önmagukban nem tudnak garantálni. A technológia és a szakértelem ezen kombinációja a csúcskategóriás alkalmazásokban megbízható gyártók védjegye.

A precíziós gránittermékek alkalmazási köre sokat elárul a gyártó megítéléséről is. A ZHHIMG által gyártott gránit alkatrészeket széles körben használják félvezető berendezésekben, NYÁK fúrógépekben, koordináta-mérőgépekben, optikai ellenőrző rendszerekben, ipari CT és röntgen platformokban, precíziós CNC berendezésekben, femtoszekundumos és pikoszekundumos lézerrendszerekben, lineáris motorfokozatokban és fejlett energiaberendezésekben. Ezekben a rendszerekben a gránit nem opcionális kiegészítő, hanem kritikus funkcionális elem.

A gránit mérőeszközök tovább illusztrálják ezt a szerepet. A precíziós gránit felületi lapok referenciaként szolgálnak a méréstechnikai laboratóriumokban és ellenőrző helyiségekben. Gránit egyenes éleket, derékszögű vonalzókat, V-alakú vonalzókat és párhuzamos vonalzókat használnak a berendezések összeszereléséhez, beállításához és kalibrálásához. Amikor ezek az eszközök pontatlanok, minden rajtuk alapuló mérés megkérdőjelezhetővé válik. Azáltal, hogy állandó nagy sűrűségű gránitanyagot és ellenőrzött gyártási folyamatokat használ, a ZHHIMG biztosítja, hogy mérőeszközei megbízható és megismételhető referenciafelületeket biztosítsanak.

A termelésen túl a legjobb gránitgyártók szoros kapcsolatot ápolnak egyetemekkel, kutatóintézetekkel és nemzeti metrológiai szervezetekkel. Ezek az együttműködések támogatják az anyagismeret, a mérési módszerek és a hosszú távú teljesítményértékelés folyamatos fejlesztését. A ZHHIMG aktívan együttműködik globális tudományos és metrológiai intézményekkel, biztosítva, hogy gyártási gyakorlata összhangban legyen a folyamatosan fejlődő precíziós szabványokkal.

Végső soron a legjobb gránitgyártók keresése nem arról szól, hogy megtaláljuk a nevünket egy listán. Arról van szó, hogy azonosítsuk azokat a vállalatokat, amelyek termékei csendben támogatják a világ legigényesebb precíziós rendszereit. A lényeg a következetesség, a nyomon követhetőség és a teljesítmény, nem pedig a promóció révén kiérdemelt bizalom.

Ebben az összefüggésben a ZHHIMG nem azért kap elismerést, mert vezető szerepet tölt be, hanem azért, mert precíziós gránit alkatrészeit, mérőeszközeit és szerkezeti alapjait ismételten olyan alkalmazásokhoz választják ki, ahol a meghibásodás nem lehetséges. Ahogy az ultraprecíziós követelmények folyamatosan növekednek az iparágakban, a legjobb gránitgyártókat meghatározó tulajdonságok változatlanok maradnak. Az anyagfegyelem, a gyártási képesség, a mérések hitelessége és a szakképzett kézművesség továbbra is fontosabb lesz, mint a rangsorolás.

A megbízható precíziós gránitmegoldásokat kereső mérnökök és döntéshozók számára ezen alapok megértése az első lépés egy olyan partner kiválasztása felé, amely nemcsak ma, hanem a berendezés teljes élettartama alatt is képes biztosítani a pontosságot.

Közzététel ideje: 2025. dec. 17.