A félvezetőgyártás területén a tisztatéri környezet tisztasága közvetlenül befolyásolja a wafergyártás hozamát és a chipek teljesítményét. A világ TOP 5 wafergyártó üzeme mind fokozatosan kivezette a hagyományos öntöttvas anyagokat, és gránit platformokra váltott. Ezen átalakulás mögött a tisztaterekben a nulla szennyezésmentes környezet megteremtésének végső célja áll. A gránit platformok, saját jellemzőikkel, páratlan előnyöket mutattak a tisztaterekben, és a wafergyártó üzemek új kedvencévé váltak.

Az öntöttvas anyagok "végzetes hibája" tiszta helyiségekben

Az öntöttvas, mint hagyományos ipari anyag, egykor bizonyos előnyökkel rendelkezett a mechanikai tulajdonságok terén, de számos problémával küzd a félvezető tisztatéri környezetben. Először is, az öntöttvas felületi mikroszerkezete nem sűrű, nagyszámú pórussal és apró repedéssel, amelyek szabad szemmel láthatatlanok. A tisztaterek napi működése során ezek a pórusok nagyon hajlamosak a por, az olajfoltok és a különféle kémiai szennyező anyagok adszorbeálására, és a szennyező források búvóhelyévé válnak. Miután a szennyeződések felhalmozódnak a wafer gyártásának precíz műveletei során, leválhatnak és megtapadhatnak a wafer felületén, súlyos minőségi problémákat okozva, például rövidzárlatokat és nyitott áramköröket a chipben.

Másodszor, az öntöttvas kémiai stabilitása viszonylag gyenge. A lapkagyártási folyamat során különféle korrozív kémiai reagenseket, például hidrogén-fluoridot és kénsavat használnak. Az öntöttvas oxidációs és korróziós reakciókra hajlamos ezen vegyi anyagok eróziója alatt. A korrózió során keletkező rozsda és fémionok nemcsak a tisztatéri környezetet szennyezik, hanem kémiai reakciókba léphetnek a lapka felületén lévő anyagokkal is, károsítva a lapkák fizikai és kémiai tulajdonságait, és jelentősen csökkentve a termékhozamot.

A gránitplatformok „nulla szennyezés” tulajdonsága

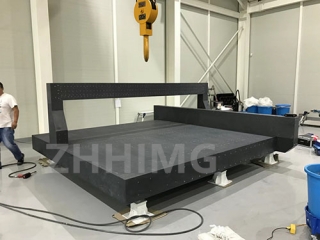

Az ok, amiért a világ TOP 5 ostyagyártó üzeme előnyben részesíti a gránit platformokat, a bennük rejlő „nulla szennyezés” tulajdonságban rejlik. A gránit egy természetes kőzet, amely több százmillió év alatt geológiai folyamatok során keletkezett. Belső ásványi kristályai szorosan kristályosodnak, szerkezetük sűrű és egyenletes, felületükön pedig szinte nincsenek pórusok. Ez az egyedülálló szerkezet biztosítja, hogy nem adszorbeálja a port és a szennyeződéseket. Még a tisztatérben a gyakori légáramlási zavarok, valamint a személyzeti és berendezési tevékenységek esetén is a gránit platform felülete tiszta maradhat, megakadályozva a szennyeződések szaporodását és terjedését.

Kémiai stabilitás tekintetében a gránit kivételesen jól teljesít. Fő összetevői ásványok, mint például a kvarc és a földpát. Rendkívül stabil kémiai tulajdonságokkal rendelkezik, és alig reagál a szokásos kémiai reagensekkel. A lapkagyártás összetett kémiai környezetében a gránit platformok könnyedén kezelik a különféle korrozív reagensek erózióját, korróziós termékek vagy fémion-szennyeződés nélkül, biztonságos és tiszta alapplatformot biztosítva a lapkagyártáshoz. Eközben a gránit nem vezetőképes, és nem termel statikus elektromosságot, így elkerülhető a porrészecskéket adszorbeáló statikus elektromosság okozta szennyezés kockázata, és tovább biztosítja a tisztaszoba környezeti minőségét.

Anyagválasztás a költségek és a haszon szempontjából

Bár a gránit platformok kezdeti beszerzési költsége viszonylag magasabb, mint az öntöttvas platformoké, hosszú távon az általuk nyújtott átfogó előnyök messze meghaladják a költségkülönbséget. Az öntöttvas platformok gyakori tisztítása és karbantartása a szennyezési problémák miatt, valamint a termékhibák arányának növekedése okozta hatalmas veszteségek magasan tartották az össztermelési költségeket. A gránit platform, a nulla szennyezés előnyével, jelentősen csökkenti a tisztítás és karbantartás gyakoriságát a tisztatérben, valamint a termékek hibaszázalékát, csökkenti az üzemeltetési költségeket, és javítja a termelési hatékonyságot és a termékminőséget. Vegyünk például egy gyárat, amelynek éves termelési kapacitása egymillió ostya. A gránit platformok bevezetése után évente több mint tízmillió jüannal csökkenthető a szennyezés okozta veszteség, és a befektetés megtérülése is igen jelentős.

A TOP 5 globális ostyagyártó üzem a tisztatéri környezet és a termelési hatékonyság követelményeinek átfogó mérlegelése alapján felhagyott az öntöttvas és a gránit platformok mellett döntött. A gránit platformok nulla szennyezési előnye megbízható garanciát nyújt a ostyagyártáshoz, és a félvezetőgyártást a nagyobb pontosság és a magasabb hozamok felé hajtja. A félvezető technológia folyamatos fejlődésével a gránit platformok minden bizonnyal egyre fontosabb szerepet fognak játszani a jövő ostyagyártásában.

Közzététel ideje: 2025. május 14.