A modern gyártás területén a precízió a minőség mércéje. A mikron szintű pontosság iránti igény a gyártásban soha nem volt nagyobb, amit olyan iparágak hajtanak, mint a repülőgépipar, az elektronika, az autóipar és a félvezetőgyártás. Az univerzális hosszmérő eszközök központi szerepet játszanak ebben a precízióban, megbízható méréseket biztosítva, amelyek biztosítják, hogy az alkatrészek megfeleljenek a szigorú tervezési előírásoknak. Ezeknek a műszereknek a teljesítményét azonban nem csupán a mechanikájuk határozza meg; az alap, amelyre támaszkodnak, ugyanolyan kritikus szerepet játszik. Itt jön képbe a precíziós gránit, amely páratlan stabilitást, tartósságot és pontosságot kínál a mérési és tesztelési rendszerekhez.

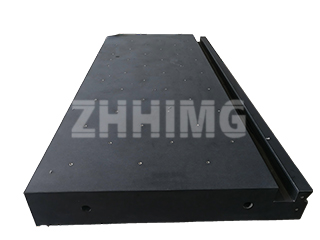

Az univerzális hosszmérő műszerekhez használt precíziós gránit a csúcskategóriás metrológiai alkalmazások kedvelt anyagává vált. A gránit inherens fizikai tulajdonságai – nagy sűrűség, alacsony hőtágulás és kiváló kopásállóság – ideálissá teszik érzékeny mérőberendezések alátámasztására. A gránit alap biztosítja, hogy a műszer idővel pontos illeszkedést és síkfelületet tartson fenn, kiküszöbölve a rezgések, hőmérséklet-ingadozások vagy mechanikai igénybevétel okozta torzulásokat. A gyakorlatban ez azt jelenti, hogy minden mérés tükrözi a vizsgált alkatrész valódi méreteit, ami kulcsfontosságú a minőségi szabványok fenntartásához a nagy precíziós gyártási környezetben.

A precíziós gránit egyik legigényesebb alkalmazása a roncsolásmentes vizsgálati (NDT) rendszerek. A roncsolásmentes vizsgálathoz használt gránit alap stabil platformot biztosít, amely mérési hibák nélkül támogatja a nagy pontosságú ellenőrzéseket. Az olyan NDT módszerek, mint az ultrahangos vizsgálat, a röntgenvizsgálat vagy az AOI berendezésekkel végzett vizuális ellenőrzés, rezgésmentes és termikusan stabil alapot igényelnek a hibák, anyagbeli eltérések vagy szerkezeti rendellenességek pontos észleléséhez. A gránit természetes csillapító tulajdonságai és deformációval szembeni ellenállása tökéletes megoldást jelent ezekhez az alkalmazásokhoz, biztosítva, hogy még a legfinomabb hibákat is megbízhatóan észleljék.

Az univerzális hosszmérő műszerekhez használt gránitsínek a precíziós mérőrendszerek egy másik kritikus elemét jelentik. Ezek a sínek kivételes pontossággal vezetik a műszer mozgó részeit, például a mérőfejeket vagy a szkennelő szondákat. A gránitsínek merevsége és stabilitása biztosítja, hogy ezek az alkatrészek mozgása következetes legyen, csökkentve a mechanikai hajlításból vagy hőtágulásból eredő hibákat. Azokban az iparágakban, amelyek nagy áteresztőképességet és ismétlési pontosságot igényelnek, a gránitsínek nélkülözhetetlen szerepet játszanak mind a hatékonyság, mind a mérési integritás fenntartásában.

Az elektronikai gyártásban a nyomtatott áramköri lapok automatizált ellenőrzésére gyakran használt AOI berendezések jelentős előnyökkel járnak a gránit alapú platformokból. A precíziós gránit stabil, sík és merev felületet biztosít, amely támogatja a képalkotó rendszereket és a szkennelő érzékelőket. A rezgés és a hőtorzulás minimalizálásával a gránit biztosítja, hogy az AOI berendezések nagy felbontású képeket rögzítsenek pontos pozícióadatokkal. Ez kritikus fontosságú az olyan hibák észleléséhez, mint a forrasztási hibák, a rosszul illesztett alkatrészek vagy a mikrorepedések, amelyek veszélyeztethetik a csúcskategóriás elektronikai termékek teljesítményét.

A precíziós gránit előnyei túlmutatnak a stabilitáson és a síkfelületen. Kopásállósága hosszú távú tartósságot biztosít, csökkenti a karbantartási igényt és megőrzi a mérési pontosságot az évek során. A gránitfelületek ellenállnak a kémiai korróziónak és a környezeti degradációnak is, így széles körű gyártási és laboratóriumi körülmények között is használhatók. A mérnökök és a minőségellenőrzési szakemberek számára ez megbízható mérési eredményeket, csökkentett állásidőt és kiszámítható karbantartási ciklusokat jelent – ezek kulcsfontosságú tényezők a működési hatékonyság és a termékminőség biztosítása szempontjából.

A precíziós gránit univerzális hosszmérő műszerekhez, gránit sínekhez és roncsolásmentes vizsgálati alapokhoz való integrálása a modern digitális mérési rendszerekkel növeli a gyártóüzemek általános képességét. A digitális érzékelők, az automatizált szkennelés és a valós idejű adatgyűjtő rendszerek stabil és precíz alapokra támaszkodnak a pontos eredmények előállításához. A gránit platformok kiküszöbölik a digitális méréseket veszélyeztető hibaforrások nagy részét, biztosítva, hogy a gyűjtött adatok megbízhatóak és nyomon követhetők legyenek. Ez az integráció támogatja a modern minőségirányítási protokollokat, és lehetővé teszi a gyártók számára, hogy megfeleljenek a mérésre és ellenőrzésre vonatkozó szigorú nemzetközi szabványoknak.

Továbbá a precíziós gránit sokoldalúságot tesz lehetővé a mérési és ellenőrzési munkafolyamatokban. A lineáris méretek és síkfelület mérésétől kezdve az összetett felületi vizsgálatokig és hibakeresésig a gránit alapú műszerek a pontosság feláldozása nélkül alkalmazkodnak a különféle követelményekhez. A gránitsínek sima és precíz mozgásvezérlést biztosítanak, míg a gránit talpak biztosítják, hogy az érzékelők és a mérőfejek tökéletesen illeszkedjenek. Ezen elemek kombinációja az univerzális hosszmérő műszerekkel és az AOI berendezésekkel egy átfogó mérési ökoszisztémát hoz létre, amely mind a pontosságot, mind a hatékonyságot támogatja.

A gránit alapú mérőrendszerek karbantartása és megfelelő kezelése egyszerű, de elengedhetetlen. Bár a gránit rendkívül tartós, a felületek tisztán és a részecskéktől mentesen tartása biztosítja az optimális teljesítményt. A rendszeres kalibrálás és a tanúsított szabványok szerinti ellenőrzés fenntartja a nyomon követhetőséget és a mérések megbízhatóságát. A gránit alkatrészek és a mérőműszerek közötti kölcsönhatás megértésével a mérnökök maximalizálhatják berendezéseik élettartamát, miközben fenntartják a legmagasabb szintű pontosságot.

A precíziós gránit alkalmazása univerzális hosszmérő műszerekben, roncsolásmentes vizsgálati alapokban, gránit sínekben és AOI berendezésekben stratégiai választást jelent a kiválóság iránt elkötelezett gyártók számára. Ez a módszer a mérési pontosság, a stabilitás és a hosszú távú megbízhatóság kritikus kihívásaira ad választ. A gránit alapú megoldásokba való befektetéssel a vállalatok biztosíthatják, hogy mérési és ellenőrzési folyamataik következetes, megismételhető és ellenőrizhető eredményeket hozzanak, támogatva a kiváló minőségű termelést és az ügyfelek elégedettségét.

Összefoglalva, a precíziós gránit több mint egy anyag – ez a modern precíziós mérés és ellenőrzés alapja. Az univerzális hosszmérő eszközöktől az AOI berendezésekig és a roncsolásmentes vizsgálati alapokon át a gránit biztosítja azt a stabilitást, pontosságot és tartósságot, amelyet a nagy pontosságú iparágak megkövetelnek. A gránit sínek és talpak mérési rendszerekbe való integrálásával a gyártók kiváló pontosságot érhetnek el, minimalizálhatják a hibákat, és állandó minőséget tarthatnak fenn minden folyamatban. Bármely szervezet számára, amely a precíziós mérnöki munkában kíván kiemelkedően teljesíteni, a gránit alapú megoldások megértése és megvalósítása nem opcionális – a hosszú távú sikerhez elengedhetetlen.

Közzététel ideje: 2025. dec. 02.